SECS/GEM ist ein internationaler SEMI-Standard, der die Kommunikation in der Halbleiterindustrie zwischen Fertigungsanlagen und Host-Systemen vereinheitlicht. Er ermöglicht Remote-Steuerung, Datenaustausch und Alarmmeldungen – und bildet die Grundlage für die effiziente Integration von Maschinen in moderne Halbleiter-Fabs.

Was ist der SEMI SECS/GEM Standard?

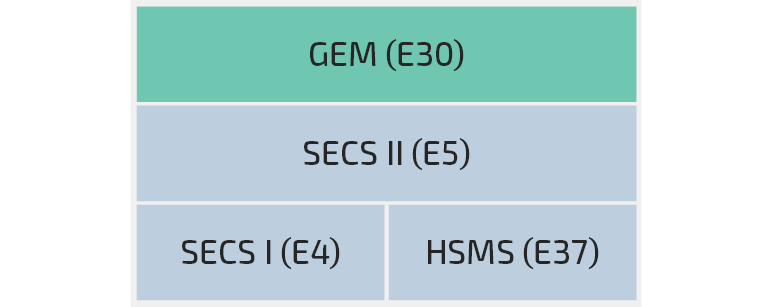

Die SEMI SECS/GEM Standards bilden die Grundlage für die effiziente Anlagenintegration und sind eine Kombination aus mehreren SEMI-Standards. Darin enthalten sind folgende SEMI-Standards:

- E4 – Specification for SEMI Equipment Communications Standard 1 Message Transfer (SECS-I)

- E5 – Specification for SEMI Equipment Communications Standard 2 Message Content (SECS-II)

- E30 – Specification for the Generic Model for Communications and Control of Manufacturing Equipment (GEM)

- E37 – Specification for High-Speed SECS Message Services (HSMS) Generic Services

- E167 - Specification for Equipment Energy Saving Mode Communications (EESM)

Diese Layer sorgen dafür, dass Daten standardisiert übertragen und ausgewertet werden können.

- Der erste Layer ist das Kommunikationsprotokoll. Während früher die RS-232-Kommunikation (SEMI E4 - SECS-I) ausreichend war, ist es heute üblich, die schnellere TCP/IP-Verbindung (SEMI E37 - HSMS) zu verwenden.

- Im zweiten Layer SEMI E5 - SECS-II werden Struktur und Inhalt der zu übermittelnden Nachrichten beschrieben. Diese als "Functions" bezeichneten Nachrichten werden nach ihrem Zweck (z. B. Job Management) in "Streams" gruppiert.

- Der dritte Layer sind die General Equipment Models (GEM). Es versorgt den Fab-Host mit Informationen und beschreibt das erwartete Verhalten und die Fähigkeiten der Anlagen sowie des Hosts/MES (SEMI E30). Dazu gehören z. B.: Remote-Steuerung, Ausgabe von Daten, Alarmen und Ereignissen, Prozess-Program-Management (PPM) und Zustandsmodelle (State Models).

Welche Aufgaben übernimmt SECS/GEM in der Halbleiterfertigung?

Der SECS/GEM Standard spielt als weltweiter Schlüsselstandard eine zentrale Rolle in der Halbleiterfertigung. Er stellt eine standardisierte Schnittstelle bereit, über die Anlagen und Host-Systeme unabhängig vom Hersteller einheitlich miteinander kommunizieren. Das reduziert Integrationsaufwand und ermöglicht eine schnellere Produktionsbereitschaft in den Halbleiterfabriken.

Darüber hinaus ermöglicht SECS/GEM einen hohen Automatisierungsgrad. Funktionen wie Remote-Control, durchgängiges Datenlogging und eine zuverlässige Prozessüberwachung sorgen dafür, dass Produktionsabläufe effizienter gesteuert und überwacht werden können.

SECS/GEM bildet die Grundlage für weiterführende Standards wie GEM300, die in modernen vollautomatisierten Halbleiter-Fabs unverzichtbar sind. Damit bildet SECS/GEM die Grundlage für die Integration in eine zukunftssichere Produktionsumgebung.

Welche Vorteile bringt der Einsatz von SECS/GEM für OEMs und Betreiber von Halbleiterfabriken?

Der SECS/GEM Standard bietet entscheidende Vorteile für die Halbleiterfertigung. Er ermöglicht die schnellere Integration neuer Anlagen in bestehende Produktionsumgebungen und reduziert dadurch den Aufwand bei der Inbetriebnahme. Gleichzeitig erlaubt die Schnittstelle eine einfache Erweiterung durch zusätzliche Funktionen, sodass Anlagen flexibel an neue Anforderungen angepasst werden können. Gleichzeitig trägt SECS/GEM zu einer verbesserten Produktivität bei: Prozesse lassen sich effizienter steuern, Ausfälle werden minimiert und Stillstandzeiten deutlich reduziert.

Als international akzeptierte Schnittstelle ist SECS/GEM weltweit bei Fabs und OEMs etabliert und bildet die Grundlage für den Markteintritt und eine nachhaltige Wettbewerbsfähigkeit in der Halbleiterindustrie.

Wie unterstützt FabLink® die Umsetzung von SECS/GEM für Anlagenbauer und Betreiber von Halbleiterfabriken?

Die SEMI-Schnittstellensoftware FabLink® unterstützt die Implementierung aller relevanten SECS/GEM-Standards und sorgt dafür, dass Anlagen schnell und zuverlässig in bestehende Produktionsumgebungen eingebunden werden können. Dabei erfüllt FabLink® die Anforderungen von Fabs und OEMs im Halbleitermarkt weltweit. Die Umsetzung weiterer SEMI-Standards kann individuell vorgenommen werden.

Die Integration von FabLink® bietet klare Vorteile: Kurze Projektlaufzeiten und Planbarkeit durch kalkulierbaren Aufwand, eine schnelle Inbetriebnahme mit geringen Stillstandzeiten sowie die Konfigurierung von Folgeprojekten, die selbstständig direkt durch den OEM vorgenommen werden kann.

Neben SECS/GEM bietet FabLink® Lösungen für GEM300 und EDA (Interface A).

Sie möchten mehr darüber erfahren, wie Sie die SEMI-Standards für Ihr Equipment umsetzen können? Schreiben Sie uns direkt eine Nachricht und wir setzen uns umgehend mit Ihnen in Verbindung.

FAQs: SEMI-Standards – SECS/GEM

SECS/GEM ist ein internationaler SEMI-Standard für die Kommunikation zwischen Fertigungsanlagen (Equipment) und der Fabrik (Host-System). Er kombiniert zwei Teile: SECS (SEMI Equipment Communication Standard), dass die Nachrichtenformate und Übertragungsprotokolle definiert, und GEM (Generic Equipment Model), das die grundlegenden Funktionen und Verhaltensweisen der Maschinen und Anlagen beschreibt. Damit ermöglicht SECS/GEM standardisierte Funktionen wie Datensammlung, Alarm- und Ereignismeldungen sowie das Senden von Remote-Kommandos. Besonders in der Halbleiterindustrie wird SECS/GEM eingesetzt, um Anlagen unterschiedlicher Hersteller nahtlos in eine übergeordnete Produktionssteuerung einzubinden. Der Vorteil liegt in der Interoperabilität, der Vereinfachung der Integration sowie der Möglichkeit zur automatisierten Prozesskontrolle und Qualitätsüberwachung.

SECS/GEM wird implementiert indem eine standardisierte Kommunikation zwischen Produktionsanlagen (Equipment) und der Fabrik (Host) aufgebaut wird. Die SECS-Protokolle (SECS-I über RS232 oder HSMS über TCP/IP) definieren die Nachrichtenübertragung, während GEM (Generic Equipment Model) festlegt, welche Funktionen wie Alarmmeldungen, Statusberichte oder Remote-Kommandos unterstützt werden. In der Praxis wird auf Seiten des Equipments ein SECS/GEM-Stack in die Steuerung integriert, der Nachrichten gemäß SEMI-Standards (SEMI E4, E5, E30) verarbeitet. Der Host verwendet eine Middleware oder spezialisierte Software, um Daten auszuwerten, Befehle zu senden und Prozesse zu steuern. Tests mit Simulatoren stellen sicher, dass alle GEM-Szenarien regelkonform abgebildet sind. Praktisch wird oft ein GEM300-Stack (Software Library oder Toolkit) wie Fablink® von Kontron AIS verwendet, da eine oft Selbstentwicklung aufwendig und komplex ist.

SECS ist eine Familie von Standards für die Kommunikation zwischen Host und Equipment mit dem Ziel, über ein einheitliches Protokoll Nachrichten, Befehle und Daten auszutauschen.

Es gibt zwei Ebenen:

- SECS-I (SEMI E4): Kommunikation über serielle Schnittstellen (RS-232/RS-485).

SEMI E37 ist die modernere Version und ermöglicht die schnellere Kommunikation über HSMS / TCP/IP. - SECS-II (SEMI E5): Definiert die Struktur und das Format der Nachrichten (z. B. S1F1 = Statusanfrage).

GEM ist ein Funktionsstandard (Feature, die eine Anlage mitbringen muss, um "FAB-kompatibel" zu sein). GEM ist ein Funktionsmodell, das auf SECS-II des SECS-Standards aufsetzt und sicherstellt, dass alle Maschinen und Anlagen in einer Fab konsistent steuer- und überwachbar sind.

SECS/GEM ist das „Nervensystem der Halbleiterfertigung“. Es verbindet Maschinen und Fabriksteuerung, ermöglicht Automatisierung, sichert Qualität und macht weltweite Standardisierung möglich.

Ohne SECS/GEM müsste jede Fabrik individuelle Schnittstellen pro Tool entwickeln was teuer und fehleranfällig wäre.

Mit SECS/GEM können Equipment-Hersteller ihre Maschinen direkt „FAB-ready“ liefern. Das spart Integrationsaufwand und beschleunigt die Inbetriebnahme neuer Anlagen. Moderne Halbleiterwerke (z. B. Infineon, TSMC, Intel) laufen mit sehr hohem Automatisierungsgrad. Carrier und FOUPs mit Wafern bewegen sich oft ohne menschliches Eingreifen von Tool zu Tool.

Dafür braucht es eine verlässliche Anlagenkommunikation:

- Starten/Stoppen von Jobs

- Laden von Rezepten

- Statusmeldungen

- Fehler-/Alarmhandling

Genau das liefert SECS/GEM.

SECS/GEM und GEM300 unterscheiden sich im Anwendungsumfang. SECS/GEM bildet die Basis: Es definiert die standardisierte Kommunikation zwischen Host und Equipment sowie grundlegende Funktionen wie Alarme, Ereignisse und Remote-Kommandos. GEM300 hingegen baut auf SECS/GEM auf und erweitert es speziell für die 300-mm-Halbleiterfertigung. Es beschreibt zusätzliche Standards (z. B. für Kassettenhandhabung, Wafer-Tracking, Jobmanagement) und stellt sicher, dass komplexe Materialtransporte und Prozessschritte in hochautomatisierten Fabriken konsistent ablaufen. Während SECS/GEM also die allgemeine Kommunikationsschicht bereitstellt, liefert GEM300 branchenspezifische Vorgaben, um 300-mm-Produktionslinien vollständig automatisieren zu können.

SECS/GEM nutzt standardisierte Schnittstellen, um die Kommunikation zwischen Host-System und Equipment sicherzustellen. Auf physikalischer Ebene gibt es zwei Varianten: SECS-I (SEMI E4), das eine serielle RS-232-Verbindung verwendet, und HSMS (High-Speed SECS Message Services, SEMI E37), das auf TCP/IP basiert und in modernen Fabriken üblich ist. Darüber hinaus definiert SECS-II (SEMI E5) die Nachrichtenstrukturen, die über diese Schnittstellen übertragen werden. Damit können Befehle, Statusmeldungen, Alarme und Prozessdaten zuverlässig ausgetauscht werden. Zusammen bilden diese Schnittstellen die Grundlage, auf der GEM (SEMI E30) die standardisierten Funktionen für Überwachung, Steuerung und Datensammlung bereitstellt.

SECS/GEM wird vor allem in hochautomatisierten Fertigungsumgebungen eingesetzt, insbesondere in der Halbleiterindustrie. Dort dient es als Standard für die Kommunikation zwischen Produktionsanlagen und der Fabrikautomatisierung. Typische Anwendungen sind Waferfertigung, Lithografie, Ätz- und Messgeräte, bei denen Host-Systeme Maschinenzustände überwachen, Prozessdaten sammeln und Remote-Kommandos senden. Auch in verwandten Branchen wie Photovoltaik, LED- oder Displayfertigung findet SECS/GEM Verwendung, da eine einheitliche Schnittstelle die Integration von Anlagen verschiedener Hersteller erleichtert. Der Einsatz ermöglicht eine durchgängige Automatisierung, höhere Prozesssicherheit, weniger manuelle Eingriffe und eine bessere Qualitätssicherung in komplexen Produktionslinien.