Standardisierter Leitrechner für die Produktion von elektrischen Kühlmittelpumpen und Elektromotoren

Elektromotoren, Vakuumpumpen und elektrische Kühlmittelpumpen, die für das Temperaturmanagement erforderlich sind, gehören zu den wesentlichen Bestandteilen eines jeden PKWs, sei es im Verbrennungsmotor oder in der Elektromobilität. Sie müssen den Anforderungen in extremen Umgebungen gewachsen sein und über den gesamten Lebenszyklus eines Fahrzeugs einwandfrei funktionieren. Die Pumpen werden daher in vollständig automatisierten Montagelinien mit kurzen Taktzeiten und sehr hohem Durchsatz produziert. Jede Pumpe durchläuft dabei verschiedene Montageprozesse wie Verschrauben, Einpressen und Schweißen sowie eine mechanische und elektrische Prüfung am Linienende. Alle dabei gesammelten Prozess- und Prüfdaten müssen lückenlos für die Rückverfolgbarkeit und die Anforderungen in der Automobilindustrie gespeichert werden.

Standardisierte Software für verschiedene Anlagen

Für die komplexe Produktionssteuerung hat der Pierburg Standort in Hartha FabEagle®LC Leitrechner der Kontron AIS gewählt. Alle neuen Anlagen werden damit ausgestattet und sind so für Anlagenbediener:innen sofort intuitiv nutzbar und durch IT-Verantwortliche über standardisierte Schnittstellen in die Werks-IT-Systeme schnell integrierbar. Pierburg ist damit komplett flexibel bei der Wahl zukünftiger Sondermaschinenbauer für neue Produktionslinien oder -anlagen. Bis heute wurden mehr als 30 Linien am Standort Hartha bei Pierburg mit einem FabEagle®LC Leitrechner ausgerüstet.

Da es in der Vergangenheit keine standardisierte Leitsystemebene gab, lieferte jeder Maschinenbauer einen individuellen Leitrechner als Bestandteil seiner Anlage. Dies führte über die Jahre zu einer großen Anzahl an gewachsener Funktionalität und komplexer Bedienerführung, was den Einarbeitungsaufwand für Bediener:innen sowie den individuellen IT-Support für jede Anlage deutlich erhöhte. Diese Herausforderungen für Produktion und IT wuchsen mit jeder neuen Anlage und jedem neuen Lieferanten.

Das sagt Rico Schwarze von Pierburg über die Zusammenarbeit

„Der FabEagle®LC Leitrechner von Kontron AIS ist bei uns eine Standardkomponente in den Anlagen geworden.””

Rico Schwarze, Leiter Production Excellence, Pierburg Pump Technology GmbH, Werk Hartha

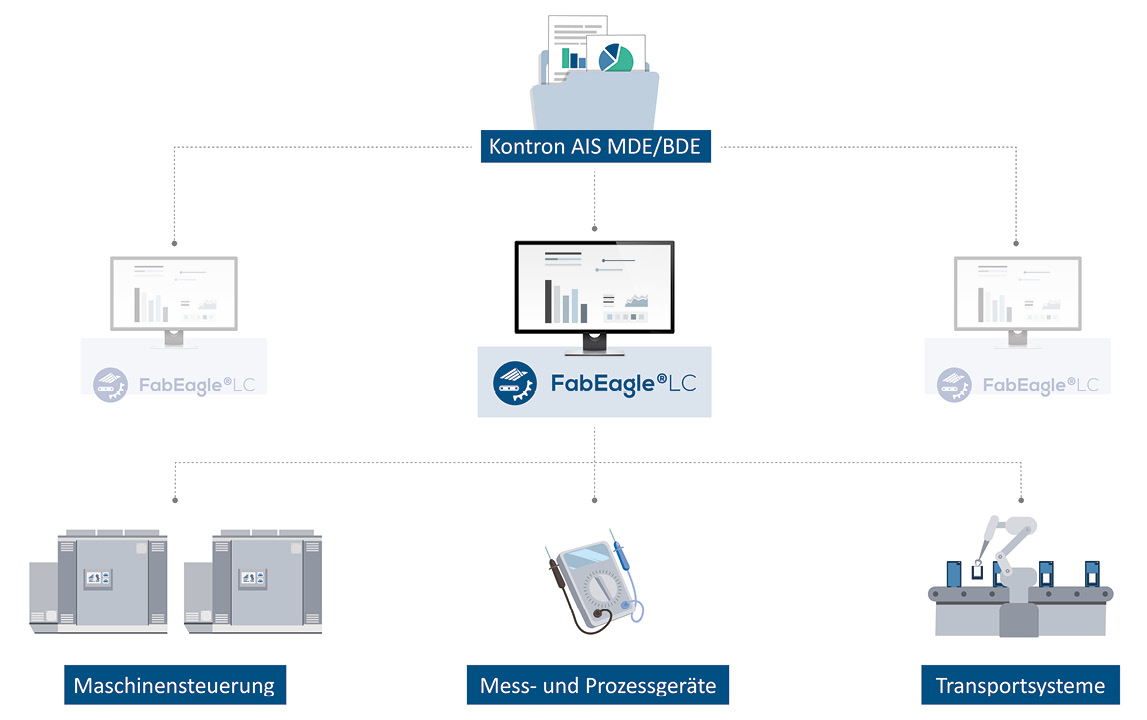

FabEagle® als gewohnte Shopfloor-Schnittstelle

Die guten Erfahrungen mit bereits vorhandener FabEagle® Software und Kontron AIS als einem vom Maschinenbau unabhängigen Spezialisten für industrielle Softwarelösungen erleichterten die Standardisierung der Leitsystemebene. Expert:innen von Kontron AIS und Pierburg erstellten ein zukunftsfähiges, modulares Konzept auf Grundlage der FabEagle® Produktreihe und definierten Prozesse für die Einführung des Leitsystems bei Neuanlagen. Auch anlagenspezifische wichtige Sonderabläufe wurden in den Standard aufgenommen. Dadurch wurde eine signifikante Verkürzung der Inbetriebnahmezeiten und die Lieferung der Systeme in gleichbleibend hoher Qualität ermöglicht. Entscheidend hierfür ist eine flexible Integrationsebene zu Anlagensteuerungen (SPS) und Prozessgeräten wie Schraubern und Einpressvorrichtungen. Die Definition der Funktionalität für jede Anlage erfolgt durch Anpassung einer Standardspezifikation und einer erprobten Hardwarekonfiguration. Hierdurch werden die Aufwände für die IT-Abteilung von Pierburg minimiert und ein kostenoptimierter Betrieb der Montagelinien sichergestellt.

Modularer Aufbau der Produktionssteuerung und -überwachung

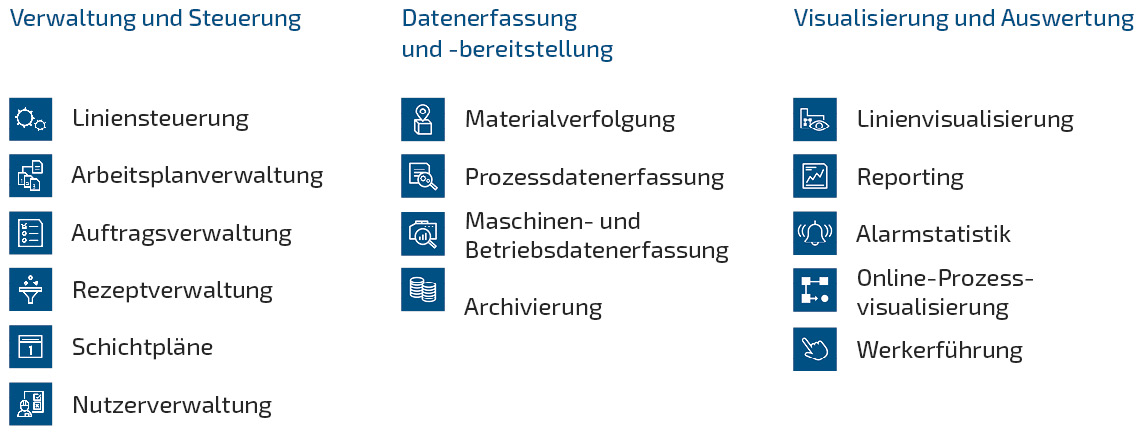

Die konfigurierbaren Funktionseinheiten des Leitrechners können je nach Anforderung der Linie eingesetzt werden. Dazu gehören die folgenden Module:

Zusätzlich wird jede Neu- oder Bestandsanlage in ein durch Kontron AIS implementiertes, werksweites MDE/BDE-System integriert. Pierburg nutzt die von den Anlagen automatisch gelieferten Daten ebenso wie manuell eingegebene Daten, z. B. detaillierte Stillstandsgründe für werksweite KPI-Auswertungen wie OEE, Durchsatz oder First-Pass-Yield (FPY). Lokale Andon-Boards zeigen dabei die für die Produktion relevanten Kennzahlen direkt an der Montagelinie an und erhöhen so die Transparenz. Werksweite und auch bereichsweite Informationen können in einer eigenständigen Anwendung ausgewertet werden.

Davon profitiert Pierburg Pump Technology GmbH

- Einheitliches Bedien- und Steuerungskonzept bei mehr als 30 Produktionslinien

- Verkürzung der Inbetriebnahmezeit aufgrund der Standardisierung auf Leitsystemebene

- Kostenoptimierter Betrieb der Montagelinien

- Supporthotline mit 24/7-Rufbereitschaft für eine optimale Verfügbarkeit der Produktion

- Anlagenanbindung an das werksweite MDE/BDE-System aus einer Hand

- Langfristige Updatefähigkeit und Funktionserweiterungen für die Leitsystemebene