Erneuerung der Steuerung für zwei Inline-Sputteranlagen

Die SwissNeutronics AG stellt Beschichtungen für Neutronenoptiken und Neutronenleiter her. Die Superspiegel- Beschichtungen werden durch DC-Magnetron-Sputtern mit einem ausgeklügelten Abscheidungsprozess hergestellt. Dieser ermöglicht eine ausgezeichnete Reflektivität, während die inneren Spannungen gut kontrolliert und minimiert werden, um eine langfristige Stabilität bezüglich Delamination zu gewährleisten.

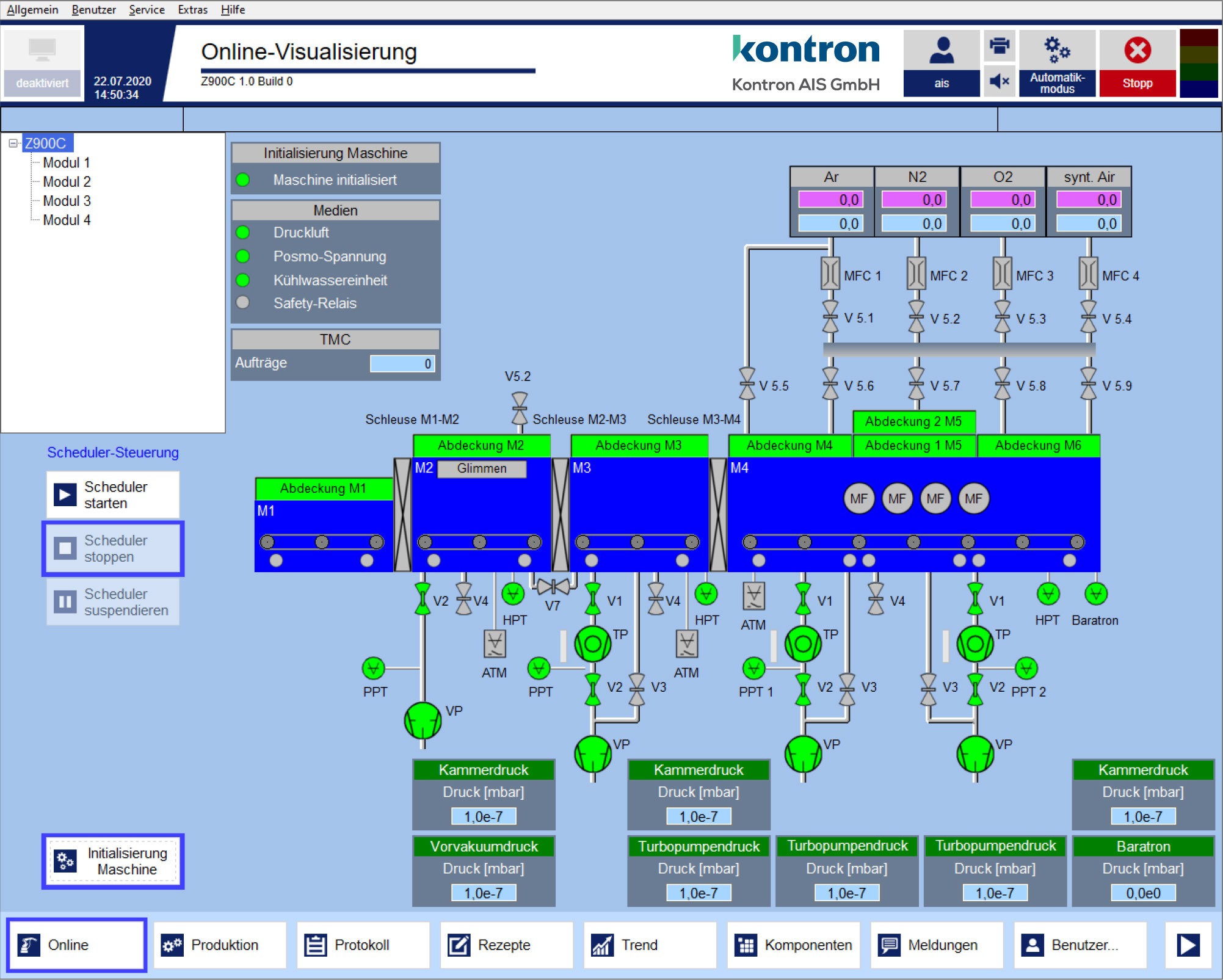

Die Beschichtungen erfolgten jahrelang erfolgreich mit zwei Sputteranlagen (Z600C und Z900C). Um dies weiterhin sicherzustellen und das technische Niveau der Maschinen up to date zu halten, wurden beide Anlagen mit einer neuen Steuerung ausgestattet. Dabei wurde auch eine gemeinsame Softwareplattform geschaffen, um die künftige Pflege und Möglichkeit für Weiterentwicklungen zu vereinfachen. Gleichzeitig erfolgten Erweiterungen der Funktionalität und einige Erneuerungen an den Komponenten der Anlagentechnik.

Herausforderung

Herausforderung

- Integration von Multi-Layer-Technologie für die Steuerungssoftware

- Verbesserung der Wartbarkeit

- Kurzes Zeitfenster für den Umbau

Lösung

Lösung

- Layer-Datenimport aus externen Quellen

- Schaffung einer Softwareplattform für beide Anlagen mithilfe des ToolCommander®

- Umfangreiche Inhouse-Tests im Simulationsmodus

Ergebnis

Ergebnis

- Einfaches Parametrieren von bis zu 20.000 Schichten

- Einheitliche Tools und Oberfläche für die Wartung und eventuelle Erweiterungen

- Umbauzeit von drei Wochen für die erste und eine Woche für die zweite Anlage

Neue Funktionen für die bestehenden Anlagen

Im Zuge der Steuerungserneuerung wurden die Softwarefunktionalität erweitert und Anlagenkomponenten ausgetauscht.

Zu den wesentlichen Erweiterungen der Steuerungsfunktionalität zählten:

- Überwachung der Kühlwassertemperatur, so dass bei Feststellung eines Ausfalls der Kühlung unter bestimmten Umständen der aktuelle Layer noch zu Ende beschichtet wird. Dies ermöglicht nach einer Reparatur die Fortsetzung der Beschichtung an einer definierten Stelle.

- Schichtdickenkalibrierung, bei der mithilfe einer Formel mit bis zu 5 Eingangsgrößen (Ist-Werte z. B. Flowrates oder Target-Lifetime und weitere Parameter) online ein Korrekturfaktor für die Schichtdickenkalibrierung gebildet wird. Mit diesem Faktor wird über die Beeinflussung der Geschwindigkeit die Schichtdicke angepasst.

- Implementierung eines Parameters für den Ausgleich des Schlupfes bei Richtungsänderung für den Carrier-Transport.

- Überwachung der Stromkurve zur Feststellung von vermehrtem Auftreten von Spikes.

- Im Fall eines Plasmaabbruchs kann die automatische Wiederaufnahme der Beschichtung an der Stelle des Abbruchs erfolgen.

- Überwachung der Target-Lebensdauer mit drei Zählern pro Target.

- Lifetime-Zähler für die Glimmentladung.

- E-Mail-Benachrichtigung bei Fehlern.

- Integration von neuen Turbomolekularpumpen.

Beide Maschinen erhielten neue Antriebsregler. In die Z900C wurde darüber hinaus ein neuer Motor integriert sowie ein DC-Sputter-Netzteil, das wahlweise anstelle des bestehenden DC-Netzteils eingesetzt werden kann.

Ein zweites Leben für zwei Maschinen

Zu Beginn wurden die Anforderungen und Lösungsvorschläge im Detail gemeinsam spezifiziert. Auf dieser Basis erfolgte die Softwareentwicklung und anschließend ein umfangreicher Inhouse-Test unter Nutzung der Simulationsunterstützung des Frameworks ToolCommander®. Mithilfe dieser gründlichen Vorbereitung konnte die Inbetriebnahme der ersten Anlage in drei Wochen und die der zweiten in einer Woche abgeschlossen werden.

Vorteile und Ergebnisse

- Steigerung der Maschinen-Effzienz durch Software- und Hardwareerweiterungen

- Flexibilität für zukünftige Erweiterungen

- Wesentliche Vereinheitlichung der Maschinenbedienung sowie Verringerung der Wahrscheinlichkeit von Fehlbedienung dank einer gemeinsamen Softwareplattform

Wenn Sie mehr über das Retrofit der Anlagensteuerung für SwissNeutronics erfahren möchten, freuen wir uns auf Ihre Nachricht.