In der Halbleiterindustrie werden Produktionsanlagen oft über viele Jahre hinweg genutzt – eine Lebensdauer von 20 bis 25 Jahren ist dabei keine Seltenheit. Das bringt viele Vorteile: Die Anlagen sind fest in die Produktionsumgebung eingebunden, die Prozesse sind erprobt und nach der Abschreibung fallen nur noch Betriebskosten an. Ein klarer Vorteil aus finanzieller Sicht.

Doch die Langlebigkeit bringt auch Herausforderungen mit sich. Neue Trends und technische Anforderungen entstehen, ältere Anlagen können oft nicht mehr Schritt halten. Zudem endet häufig der Support durch den ursprünglichen Hersteller (OEM).

Um den Betrieb der Produktionsanlagen langfristig zu sichern wird ein Retrofit immer relevanter. Dieser Blogbeitrag zeigt, wie ein Retrofit nicht nur die Lebensdauer von Anlagen verlängert, sondern auch neue Innovationspotenziale erschließt.

Herausforderungen bei bestehenden Anlagen im Langzeitbetrieb

Betreiber langlebiger Anlagen sehen sich mit einer Reihe von Herausforderungen konfrontiert, die mit zunehmendem Alter der Anlagen immer anspruchsvoller werden:

- Verfügbarkeit von Ersatzteilen und Support

- Unzureichende Verfügbarkeit von Entwicklungsinformationen wie Stromlaufpläne und Schnittstellenbeschreibungen der Anlagensteuerung

- Immer kürzer werdende Innovationszyklen und wachsende funktionelle Änderungen

- Umfassende Einarbeitung aufgrund veralteter und undurchsichtiger Bedienprinzipien notwendig

Diese Herausforderungen führen dazu, dass die Verfügbarkeit der Anlagen abnimmt und die Produktivität leidet.

Aktuelle Trends in Halbleiterfabriken

Die Halbleiterindustrie steht vor einem technologischen Wandel, der die Produktionslandschaft nachhaltig verändert. Neue Trends prägen die Zukunft moderner Halbleiterfabriken und stellen gleichzeitig Anforderungen an bestehende Anlagen. Dazu gehört ein höherer Grad an Konnektivität, der eine nahtlose Integration von Maschinen und Prozessen ermöglicht. Mit zunehmender Vernetzung steigt auch das Risiko von Cyberangriffen. Standards wie SEMI E187, E188 und E191 setzen hier an, um Ihre Produktionsanlagen und IT-Komponenten vor potenziellen Bedrohungen, Datendiebstahl und Betriebsstörungen zu schützen.

Ein weiterer zentraler Fokus liegt auf der erweiterten Datenerfassung, Datenanalyse und dem Einsatz von Big Data sowie Künstlicher Intelligenz (KI), die eine datengetriebene Optimierung der Produktionsprozesse ermöglichen. Zudem sorgt ein höherer Automatisierungsgrad dafür, dass weniger manuelle Arbeit nötig ist, was die Effizienz und Genauigkeit steigert. Die sichere Kombination aus Datennutzung, Automatisierung und Vernetzung ermöglicht es der Halbleiterindustrie, noch stabiler und leistungsfähiger zu werden.

Ein Retrofit kann hierbei die Brücke zwischen bestehender Infrastruktur und den neuen Anforderungen schlagen, indem es Konnektivität, Automatisierung und Sicherheitsstandards auf den neuesten Stand bringt.

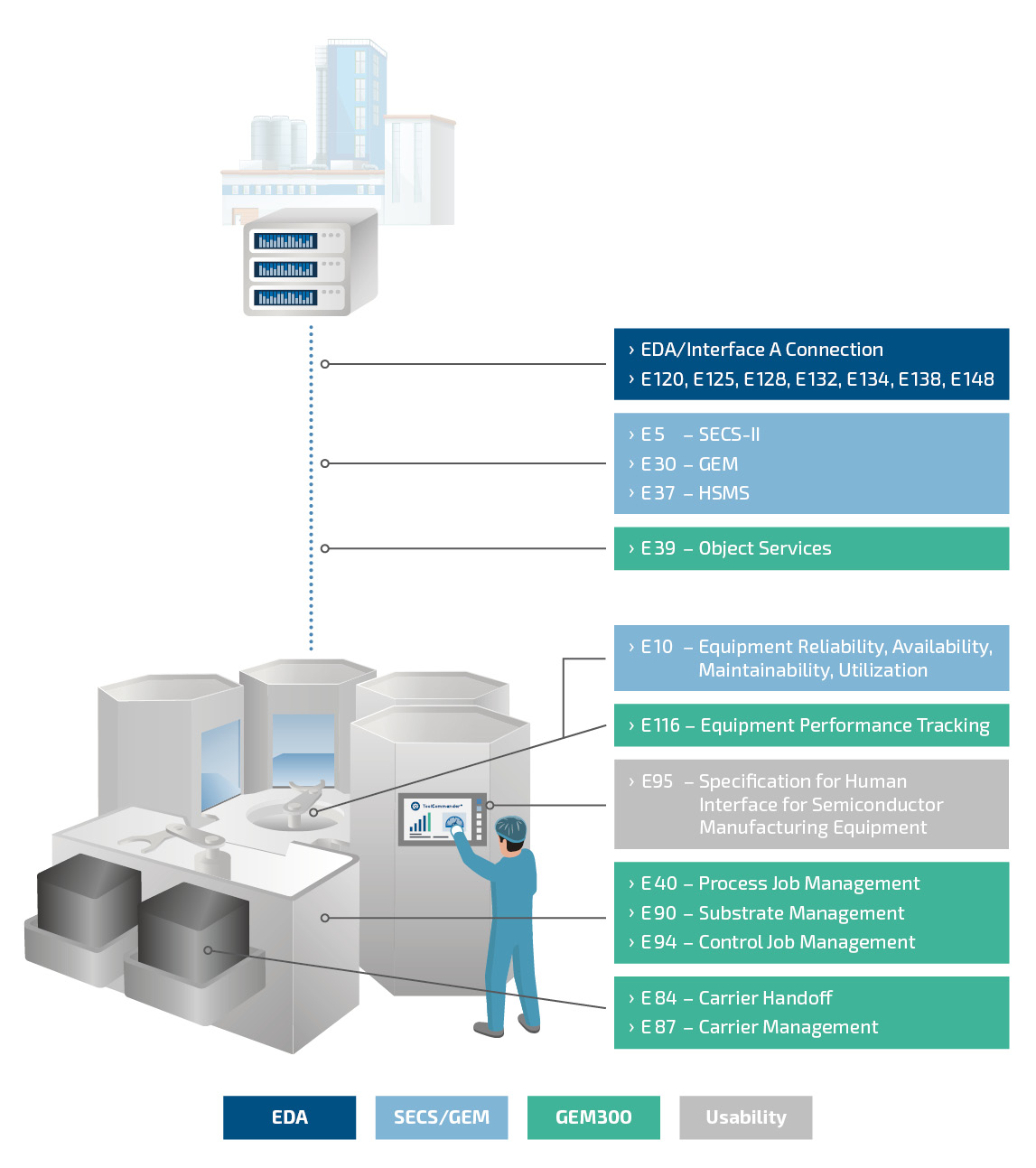

Höherer Grad an Konnektivität – SECS/GEM und GEM300

| Ziel | Transparenz in der Fertigung und schnelle Integration von Anlagen in die IT-Umgebung der Fabs. |

| Ansatz | Ausstattung der Produktionsanlagen mit den SEMI-Schnittstellen SECS/GEM oder GEM300. |

Cybersecurity – SEMI E187, E188, E191

| Ziel | Schutz gegen Cyberangriffe, die beispielsweise die Produktion stören oder zum Erliegen bringen, den Diebstahl geistigen Eigentums wie Rezepten oder anderen Daten oder Industriespionage. |

| Ansatz | Umsetzung der SEMI-Cybersecurity-Standards für sichere Produktionsanlagen (SEMI E187), sichere Anlagenintegration und deren Wartung in den Halbleiterfabriken (SEMI E188) und zum Überblick über die aktuelle Sicherheitslage aller in das Fabriknetzwerk integrierten IT-Komponenten für die schnelle Schließung von Sicherheitslücken (SEMI E191). |

Erweiterte Datenerfassung und Datenanalyse – EDA

| Ziel | Erhöhte Prozesssicherheit. |

| Ansatz | Integration einer SEMI-EDA-Schnittstelle für umfängliche Datenerfassung und Datenanalyse zur nachhaltigen Optimierung des Produktionsprozesses. |

Höherer Automatisierungsgrad – AGVs und OHTs

| Ziel | Kosteneinsparungen bei 24/7-Produktion. |

| Ansatz | Einsatz automatisierter Transportsysteme wie AGVs und OHTs. |

Alt vs. Neu – Wann ist ein Retrofit die richtige Wahl?

Sowohl der Kauf einer neuen Anlage als auch das Retrofit einer alten Anlage haben Vor- und Nachteile. Wird eine neue Anlage in die Produktion integriert, so ist sie technologisch auf dem neuesten Stand und der Support ist für viele Jahre abgesichert. Allerdings sind damit sehr hohe Anschaffungs- und Integrationskosten verbunden, da die komplette Hardware ersetzt wird.

Im Gegensatz dazu kann bei einem Retrofit der Hauptteil bestehender Hardware weiterhin genutzt werden. Nur einzelne Komponenten oder Module, für die keine Ersatzteile mehr verfügbar sind, müssen ausgetauscht werden.

Wenn sowohl veraltete Hardware als auch die Steuerungssoftware aktualisiert werden, steigert dies nicht nur die Produktivität, sondern sorgt auch für eine höhere Sicherheit der Produktionsprozesse. Mit einem Retrofit werden aktuelle Anforderungen an Cybersicherheit nach geltenden Regeln und Standards erfüllt.

Ein weiterer Vorteil ist, dass der Support für die Anlage nach einer Generalüberholung wieder verfügbar ist. Diese Lösung ist mit deutlich weniger Aufwand verbunden als eine komplette Neuinstallation. Auch der Neustart der Prozesse, das Training der Mitarbeiterinnen und Mitarbeiter und die Qualifizierung der Systeme lassen sich mit einem Retrofit schneller und einfacher umsetzen.

Retrofit in der Halbleiterproduktion

In der Halbleiterindustrie sind hauptsächlich drei Aspekte für ein Retrofit ausschlaggebend:

1. SEMI-konforme Konnektivität

Je nach Schnittstelle – ob SECS/GEM, GEM300 oder EDA – ergeben sich unterschiedliche Vorteile. Für Fabs, die bisher auf eine standardkonforme Anbindung ihrer Anlagen an ihre IT-Umgebung verzichtet haben, bietet die Integration über SECS/GEM erstmals neben der schnellen Integration weiterer Anlagen auch ein neues Maß an Transparenz: SECS/GEM ermöglicht den direkten Einblick in Produktionsdaten und gibt Auskunft über aktuelle Stati des Produktions-Equipments.

Immer mehr Halbleiter-Fabs stellen von SECS/GEM auf GEM300 um, da diese Schnittstelle mehr Funktionen und einen höheren Integrationsgrad bietet. Mit GEM300 wird zum Beispiel das Job-Management mit Control und Process Jobs möglich, was die Integration von automatisierten Transportsystemen wie AGVs oder OHTs erleichtert. Gleichzeitig sorgt die GEM300-Schnittstelle für eine präzise Nachverfolgung von Materialien und Produktionsschritten. Das spart Kosten bei einem 24/7-Betrieb und optimiert die Produktion durch besseres Scheduling. Auch hier ist die Integration dank standardisierter Anforderungen schnell umsetzbar.

Als parallel existierende Schnittstelle zu SECS/GEM und GEM300 bietet EDA ein neues Level an Transparenz. Mit EDA werden große Datenmengen erfasst und zielgerichtet übertragen, sodass eine größere Datengrundlage für Analysen mittels Data-Science zur Verfügung steht und eine Basis für KI-Applikationen bildet. So können die besten Maßnahmen für eine gesteigerte Prozess-Effizienz abgeleitet werden.

2. Update der Steuerungssoftware der Anlage

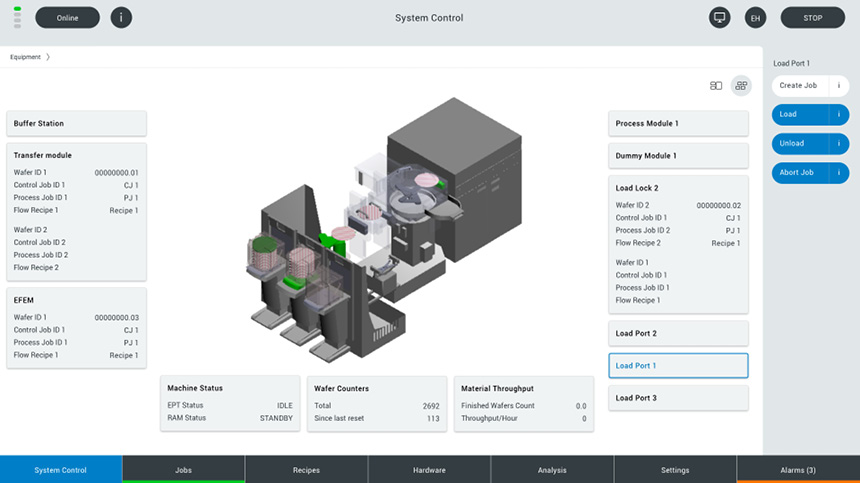

Niemand wechselt gern vertraute und gewohnte Computerprogramme. Das HMI der bestehenden Anlage ist bekannt und Bedienerinnen und Bediener wissen genau, wo und wie sie über die GUI interagieren und die Anlage steuern müssen. Sie navigieren selbst bei älteren Anlagen geschickt über diverse Tastenkombinationen zur gewünschten Ansicht.

Was für langjährige Operator einfach ist, ist für neue Mitarbeitende eine große Herausforderung, da es erhebliches Hintergrundwissen und eine lange Anlernphase an der Anlage erfordert. Zudem birgt eine komplexe Bedienung mit unklarer Nutzerführung ein hohes Risiko für Bedienfehler.

Eine moderne GUI mit intuitiver Nutzerführung ermöglicht geringe Anlernzeiten, bietet jederzeit einen klaren Überblick und liefert Bedienerinnen und Bedienern Transparenz. So wird auch bei neuen Mitarbeitenden eine hohe Akzeptanz der Anlagensteuerung bewirkt. Dank geringerer Fehleranfälligkeit in der Bedienung wird so eine höhere Anlagenverfügbarkeit erreicht.

Neben der GUI sollte die gesamte Steuerungssoftware auf folgende Faktoren geprüft werden:

- Sind Verbesserungen und neue Features gewünscht, die mit einem Retrofit integriert werden könnten?

- Sind die aktuelle Software und alle Basissysteme zukunftsfähig und sicher?

- Existieren bereits Probleme hinsichtlich verfügbarer Upgrades?

- Gibt es einen Partner für schnelle Instandhaltung und Support?

3. Austausch und Upgrade von Hardwarekomponenten

Zentral beim Retrofit der Hardware ist der Ersatz von defekten sowie abgekündigten Komponenten (End-of-Life), wie beispielsweise Pumpen oder Steckkarten. Darüber hinaus können mit einem Retrofit jedoch auch neue Funktionen integriert werden, indem beispielsweise weitere Sensoren integriert werden oder ganze Komponenten wie ein Roboter oder Motor ausgetauscht werden. Darüber hinaus besteht die Möglichkeit, direkt veraltete Komponenten zu ersetzen, deren Abkündigung oder technischer Ausfall bereits zu erwarten sind. So ist auch die Langzeitverfügbarkeit dieser Komponenten gesichert, was wiederum zur Anlagenverfügbarkeit beiträgt.

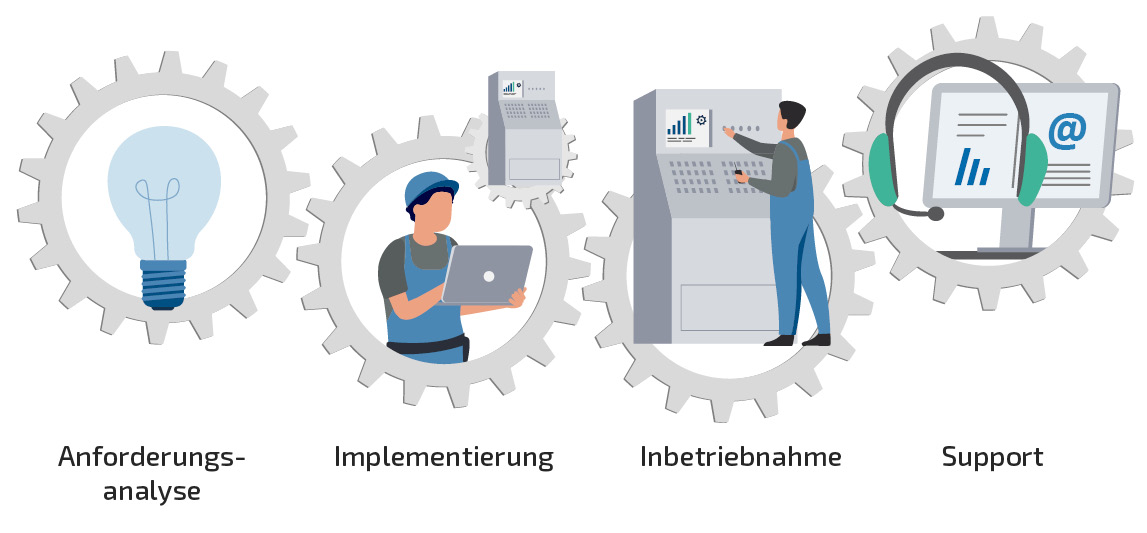

Retrofit mit Kontron AIS

Unser ganzheitlicher Ansatz umfasst nicht nur Software, sondern auch den Ersatz von Hardware-Komponenten. Gemeinsam mit Ihnen als Betreiber erarbeiten wir ein Konzept, berücksichtigen Ihre individuellen Kundenwünsche und binden Sie, falls gewünscht, auch direkt in den Umsetzungsprozess mit ein. Ein Retrofitprojekt mit Kontron AIS wird nach folgendem Ablauf durchgeführt:

Anforderungsanalyse:

Gemeinsam mit Ihnen führen wir eine Bestandsaufnahme durch, sammeln Informationen zur Anlage und definieren Ziele und Features, die mit dem Retrofit erreicht werden sollen. Dabei werden auch die Komponenten – Hardware wie Software – festgelegt, die weiter genutzt und sich in der neuen Lösung wiederfinden sollen.

Implementierung:

In einem mit Ihnen abgestimmten Zeitplan führen wir das Retrofit durch. Dabei nutzen wir unsere für die Halbleiterindustrie zugeschnittene und akzeptierte Software ToolCommander® für die Anlagensteuerung und die Softwarelösung FabLink® für die SEMI-konforme Integration via SECS/GEM-, GEM300- und EDA.

Inbetriebnahme:

Nach der Projektumsetzung erfolgt die Inbetriebnahme in der Fab mit unserem Team vor Ort. Dabei gehen wir in mehreren Stufen vor. Zuerst erfolgt die Inbetriebnahme von Einzelkomponenten, dann die Inbetriebnahme der Gesamtanlage und am Ende mit unserem Auftraggeber der gemeinsame Test und die Übergabe.

Support:

Nach der Inbetriebnahme übernimmt Kontron AIS den Support der Anlage. Ein Retrofit erfolgt bei Kontron AIS immer in Absprache mit dem Anlagen- und Maschinenbauer (OEM) und wird ausschließlich für Anlagen mit ausgelaufenem Support angeboten.

Fazit

Das Produktionsequipment in der Halbleiterindustrie stellt eine wertvolle und zukunftsorientierte Investition dar, die auf langfristige Wettbewerbsfähigkeit ausgerichtet ist. Um die Lebensdauer zu verlängern und die Anlagenverfügbarkeit aufrechtzuerhalten, ist ein Retrofit hilfreich. Auch die Umsetzung neuer Trends wie die wachsende Automatisierung, Connectivity oder die Optimierung der Produktion durch Datenerfassung und -analyse in großem Maßstab werden möglich. Dies dient der Senkung von Kosten, der Erhöhung der Produktivität und der Prozesssicherheit. Neue Anforderungen und gesetzliche Vorgaben, wie die Einhaltung der SEMI-Cybersecurity-Standards oder des Cyber Resilience Acts (CRA), lassen sich durch ein Retrofit effizient umsetzen. Mit über 30 Jahren Expertise in der Steuerungsprogrammierung und Anlagenintegration in der Halbleiterindustrie ist Kontron AIS der ideale Partner für Ihr Retrofit-Projekt.

Nutzen Sie die Vorteile eines Retrofits und verlängern Sie die Betriebsdauer Ihrer Anlagen zur Halbleiterproduktion. Kontaktieren Sie uns und wir beraten Sie, um gemeinsam Ihre Produktionsanlagen fit für die Zukunft zu machen.

Ihr Ansprechpartner