Produktionsstatistiken und Key Performance Indicators (KPIs) sind in der modernen Produktion von großer Bedeutung und die perfekte Kombination für ein erfolgreiches Monitoring. Sie liefern wichtige operative Daten, bieten tiefere Einblicke in die Leistung von Produktionsprozessen, unterstützen die strategische Bewertung sowie kontinuierliche Optimierung und fördern die Kommunikation in Teams. Wie auch Sie von diesem perfekten Duo bei der digitalen Transformation Ihrer Produktionslandschaft profitieren können, erfahren Sie in diesem Blogartikel über KPIs als Werkzeuge der Digitalisierung.

Was unterschiedet KPIs von Produktionsstatistiken?

Key Performance Indicators sind aus Produktionsfaktoren berechnete Werte, die als prozentuale Verhältnisse dargestellt werden. Sie sind ein Indikator dafür, wie gut sich ein Aspekt der Produktion über die Zeit entwickelt. Der Fokus bei der Betrachtung von KPIs liegt dabei auf der Erreichung strategischer Zielwerte bzw. der Beobachtung von Veränderungen.

Produktionsstatistiken konzentrieren sich hingegen auf die Betrachtung spezifischer Häufigkeiten und die Dauer von Ereignissen oder Zuständen an bestimmten Produktionsanlagen. Im Gegensatz zu KPIs umfasst dies meist operative Werte wie Stückzahlen, Taktzeit oder die Dauer von Ereignissen.

Vorteile der KPI-Auswertung und -Visualisierung

Es gibt verschiedene Aspekte, die durch die Transparenz, die KPIs erzeugen, profitieren. Dazu gehören Kommunikation unter Mitarbeitenden, proaktive Maßnahmen sowie reaktive Maßnahmen und Lerneffekte. Um den Nutzen dieser Aspekte voll auszuschöpfen, sind neben den KPIs auch verschiedene Visualisierungsmedien erforderlich, welche die KPIs für verschiedene Zielgruppen im Unternehmen aufbereiten und bereitstellen. Das Thema Visualisierung wird im Abschnitt über Tools zur KPI-Berechnung näher behandelt.

Kommunikationsinstrument

KPIs sind objektive Bewertungen des Produktionsstatus und helfen, Diskussionen über die wahrgenommene Leistung oder die Ursachen von Problemen in Teams oder Abteilungen zu versachlichen. Da KPIs ein sachliches Abbild der aktuellen Leistung liefern, muss sich nicht auf das Bauchgefühl einzelner Mitarbeiter*innen verlassen werden. Gleichzeitig können KPIs auch ein Ziel darstellen, das es zu erreichen gilt oder mit dem man sich vergleichen möchte. Solche gemeinsamen Ziele können unter den richtigen Bedingungen motivierend wirken und die interdisziplinäre und bereichsübergreifende Zusammenarbeit fördern. Das gilt nicht nur Kolleg*innen innerhalb Teams, sondern auch für das Reporting an das Management.

Proaktive Maßnahmen

Maßnahmen zu ergreifen, bevor ein Problem auftritt, gilt als Königsdisziplin in der Produktionsverwaltung und dem -monitoring. Daher sind die Erwartungen an Themen wie "Predictive Maintenance" sehr hoch. Bereits auf der Ebene der KPIs kann dafür ein einfacher Einstieg erfolgen. Veränderungen von KPIs wie „Process Performance“ können beispielsweise bereits auf Probleme hinweisen, die durch eine genauere Analyse behoben werden können. Obwohl KPIs "Predictive Maintenance" nicht ersetzen können, so sind sie doch ein erster Schritt zur Vorbereitung neuer Prozesse, um Expert*innen frühzeitig auf potenzielle Probleme aufmerksam zu machen.

Reaktive Maßnahmen

Bevor man aus Fehlern lernen kann, müssen diese zunächst erkannt werden. Besonders subtile und schleichende Prozessverschlechterungen stellen dabei eine Herausforderung dar. KPIs sind für diese optimal geeignet, da längere Zeiträume analysiert und verglichen werden. Veränderungen in den KPIs verweisen auf konkrete Zeiträume, die dann genutzt werden können, um nach Ursachen in technischen Prozesswerten zu suchen.

Lerneffekte

KPIs sind in erster Linie, wie es der Name schon sagt, Indikatoren, die auf Veränderungen hinweisen. Gleichzeitig können sie auch Kollegen*innen helfen, Zusammenhänge zu verstehen und damit selbstständig Verbesserungspotenziale zu erkennen. Voraussetzung für den Lerneffekt ist, dass die Kollegen*innen die Verbindung zwischen der KPI-Verschlechterung und der Ursache ermitteln und kommunizieren.

Die Top 3 KPIs für eine effiziente Produktion

So vielfältig wie die Möglichkeiten zur Verbesserung in der Produktion sind, so vielfältig sind auch die KPIs, die gemessen und analysiert werden können. Hier stellen wir Ihnen drei KPIs vor, die den Weg zu einer erfolgreichen Produktion maßgeblich beeinflussen können.

1. OEE (Overall Equipment Effectiveness): Gesamtanlageneffektivität

Die Gesamtanlageneffektivität (OEE) ist ein prozentualer Indikator, der aus drei Faktoren berechnet wird: Verfügbarkeit, Leistung und Qualität. Durch die Berücksichtigung dieser drei sehr verschiedenen Faktoren, ist OEE ein sehr umfassender Kennwert. Der Schwerpunkt liegt dabei auf dem produktiven Einsatz von Maschinen in der Produktion. Eine gute OEE sollte immer über 80 % liegen. Zusätzlich zur OEE kann die TEEP (Total Effective Equipment Performance) berechnet werden, die zusätzlich die Auslastung über ein Kalenderjahr berücksichtigt.

OEE (%) = Verfügbarkeitsfaktor × Leistungsfaktor × Qualitätsfaktor

- Verfügbarkeitsfaktor (%) = Betriebszeit / verfügbare Zeit

- Leistungsfaktor (%) = Gesamtproduktion / (Soll-Produktionsrate × Betriebszeit)

- Qualitätsfaktor (%) = Gutteile Produktion / Gesamtproduktion

2. Cycle Time: Taktzeit

Die Taktzeit der gesamten Produktionslinie gibt die Zeit an, die benötigt wird, um ein Produkt zu fertigen. Es gibt jedoch auch Taktzeiten für einzelne Maschinen, welche die Zeit für den Maschinentakt angeben. Häufig wird die Taktzeit von Einzelmaschinen auch im Lastenheft für den Maschinenhersteller vorgegeben.

Cycle Time = Production End Time - Production Start Time

3. Yield: Ertrag

Der Ertrag ist ein bereinigter Durchsatz, bei dem nur Produkte zählen, die ohne Defekte gefertigt wurden. Erweiternd zum Yield berücksichtigt der First Pass Yield (FPY) nur Produkte, die ohne Nacharbeit als Gutteile die Produktion verlassen.

Yield = (Finished Products - Defect Products) / Time

Die 3 wichtigsten Produktionsstatistiken für eine erfolgreiche Produktion

In der produzierenden Fertigung sind statistische Einblicke ein unverzichtbares Werkzeug, um eine hohe Produktqualität sicherzustellen und Ausfallzeiten zu minimieren. Nachfolgend stellen wir Ihnen die Top 3 Produktionsstatistiken vor, die Ihnen helfen, Trends und Muster zu erkennen, um rechtzeitig Maßnahmen zur Effizienzsteigerung zu ergreifen.

1. Alarmstatistik

Die Alarmstatistik dokumentiert aufgetretene Maschinenalarme aus der Anlage und deren Dauer. Aus der Dauer und Häufigkeit der Alarme lässt sich der Einfluss auf die Produktivität bzw. die Anlagenverfügbarkeit ableiten. Diese Produktionsstatistik wird in der Regel in verschiedenen Balkendiagrammen dargestellt, welche die Alarmhäufigkeit, den Mittelwert der Alarmdauer und die Gesamtdauer der Alarme zeigen.

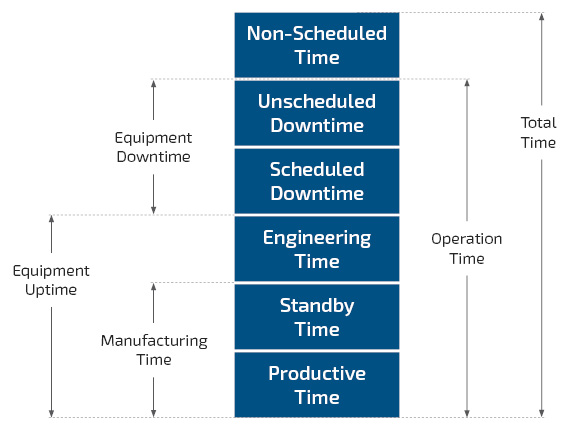

2. Maschinenstatus nach SEMI E10

Für die Minimierung von Stillstandszeiten ist es erforderlich, die Zeiten bzw. Betriebszustände nach deren Ursache zu untergliedern. Die SEMI E10 bietet ein Modell, bei dem Zeiten in Unterkategorien aufgeteilt werden, z.B. geplanter Stillstand und ungeplante Stillstandszeit. Diese Produktionsstatistik erlaubt eine Auswertung der verschiedenen Stillstandszeiten auf den Betrieb der Maschine und macht Verbesserungen in spezifischen Anteilen messbar.

3. Produktfehlerstatistik

Die Erforschung von Häufungen bei Produktfehlern gibt konkrete Anhaltspunkte, wo ein Herstellungsprozess verbessert werden kann. Auch in dieser Produktionsstatistik geht es darum, Häufungen zu erkennen und deren Auftreten (Ort und Zeit) zu analysieren, um die Ursache in den Prozesswerten oder Anlagenparametern zu ermitteln.

Die besten Tools zur automatischen KPI-Berechnung

KPIs und Produktionsstatistiken sind Werkzeuge, die leicht zugänglich sein sollten und über Jahre hinweg zuverlässige und vergleichbare Auswertungen liefern müssen. Obwohl Tools wie Excel grundlegende Funktionen zur Berechnung bieten, ist es weder an einer vollautomatisierten Anlage praktikabel noch langfristig zuverlässig im Vergleich. Dagegen am besten geeignet sind Produktionsleitsysteme wie der FabEagle®LC besonders wenn Statistiken einzelner Produktionslinien betrachtet werden sollen. Werden die Funktionen zur Prozessteuerung nicht benötigt, kann auch ein Monitoringsystem wie FabEagle®Monitoring zur Maschinen- und Betriebsdatenerfassung (MDE/BDE) eingesetzt werden.

Beide Softwarelösungen bieten für Fabrikbetreiber folgende Vorteile:

- Zentrale Datenerfassung und Datenhaltung

- Automatische Berechnung und Visualisierung von Kennwerten

- KPI-Reporting inkl. Übersicht über alle Prozess- und Produktdaten

- Vielfältige Einsatzmöglichkeiten über die Visualisierung hinaus, z.B. Planung, Verwaltung und Steuerung

- Bereichs- und ortsübergreifende Verfügbarkeit der Daten, z.B. Büro Management, Teamleitung oder direkt an der Produktionslinie

Ihr Weg zu einer optimierten und digitalisierten Produktion

Der Einsatz von Key Performance Indicators bietet zahlreiche Vorteile für die Optimierung der Produktion. Im Gegensatz zu reinen Produktionsstatistiken, die sich auf operative Werte wie Stückzahlen und Taktraten konzentrieren, ermöglichen KPIs eine strategische Bewertung der Produktionsleistung über größere Zeiträume hinweg. Durch die Visualisierung und Auswertung von KPIs können Unternehmen die Kommunikation zwischen Mitarbeitern verbessern, proaktive und reaktive Maßnahmen ergreifen und einen nachhaltigen Lerneffekt erzielen.

KPIs wie OEE, Taktzeit und Ertrag sind wertvolle Werkzeuge zur Identifizierung von Verbesserungspotenzialen und zur Erhöhung der Effizienz. Die Gesamtanlageneffektivität bietet einen umfassenden Überblick über die Produktivität, während die Taktzeit und der Ertrag spezifische Einblicke in die Produktionsprozesse geben. Im Gegensatz dazu liefern Produktionsstatistiken wie die Alarmstatistik, der Maschinenstatus nach SEMI E10 und die Produktfehlerstatistik detaillierte operative Daten, die für die Feinabstimmung von Maschinen und Prozessen unerlässlich sind.

Den Weg zu einer optimierten und digitalisierten Produktion auf Basis von kontinuierlichem Monitoring mit KPIs und Produktionsstatistiken können Sie jederzeit einschlagen. Hier bietet sich besonders an, mit einer Pilotphase zum Einsatz von KPIs in Ihrer Produktion zu starten. So testen Sie ganz einfach die Integration dieser unverzichtbaren Werkzeuge und erhalten Echtzeit-Einblicke in deren Vorteile. Beginnen Sie jetzt und machen Sie den ersten Schritt in Richtung einer digitalisierten und optimierten Produktion!

Sie wollen mehr über KPIs und Produktionsstatistiken als Werkzeug der Digitalisierung Ihrer Produktion erfahren? Ich helfe Ihnen gern weiter!