Die Energiewende ist in vollem Gange und grüner Wasserstoff spielt dabei eine Schlüsselrolle. Wir bei der Kontron AIS GmbH gestalten diesen Wandel aktiv mit und bringen unsere Expertise in das noch bis Juni 2025 laufende Projekt „H2Giga“ ein – ein Förderprogramm des Bundesministeriums für Bildung und Forschung (BMBF). Unser Ziel ist es, gemeinsam eine nachhaltige Versorgung Deutschlands mit grünem Wasserstoff sicherzustellen. Im Mittelpunkt steht dabei die großtechnische Produktion von Hochtemperatur-Elektrolyseuren (HTEL-Module), die einen wichtigen Schritt in eine emissionsfreie Zukunft darstellen.

Wir tragen mit moderner IT-Infrastruktur zur Qualitätssicherung in der Volumenproduktion von Hochtemperatur-Elektrolyseuren bei. Damit unterstützen wir das Hauptziel des Projekts: die effiziente und umweltfreundliche Produktion von Wasserstoff in großen Mengen. Diese innovativen HTEL-Produktionsanlagen sind der Schlüssel, um Wasserstoff im großen Maßstab effizient und umweltfreundlich zu produzieren. Unsere IT-Lösungen erfassen und überwachen alle Produktionsschritte, sodass die Produktion reibungslos ablaufen kann.

Mit unseren Projekt-Schwerpunkten Connectivity, Cloud-basiertes MES und einer Analyseplattform leisten wir einen Beitrag zur Industrialisierung und zur Weiterentwicklung von Technologien, die eine klimafreundliche und nachhaltige Energiezukunft für kommende Generationen ermöglichen.

1. Connectivity – Effiziente Vernetzung für maximale Sicherheit

Ein zentraler Bestandteil unserer Lösung zur Qualitätssicherung im Projekt ist die sichere und zuverlässige Vernetzung der Produktionsanlagen. Um eine nahtlose Datenübertragung in die Cloud zu ermöglichen, setzen wir auf modernste IoT-Technologien. Damit wird die Basis für Material-Tracking, Auswertungen und ein umfassendes Reporting geschaffen.

Der Schlüssel zur Datenübermittlung ist ein Edge Device. Als kleines, aber leistungsfähiges Gerät verbindet es die Produktionsanlagen mit der Cloud. Es bildet damit die zentrale Schnittstelle zu sicheren Datenübermittlung. Dieses Gerät wird über unser Device-Management, eine Cloud-Anwendung, sicher verwaltet. Die sichere Anbindung aller Geräte im Netzwerk spielt eine entscheidende Rolle, um eine reibungslose und lückenlose Datenerfassung zu ermöglichen.

Zu den Hauptvorteilen des Device-Managements gehören:

- Zentrale Verwaltung aller Edge Devices: Wir überwachen den Betriebszustand und die verfügbaren Dienste aller vernetzten Geräte, um einen optimalen Betrieb zu erreichen.

- Sicherer Betrieb ohne eigene Internetanbindung: Durch den Einsatz von Edge Devices ist keine direkte Internetverbindung der Produktionsanlagen notwendig. Dadurch erhöhen wir die Sicherheit erheblich, da sensible Produktionsdaten nicht direkt über das Internet gesendet werden müssen.

- Höchste Sicherheitsstandards: Unsere Edge Devices sind mit einem gehärteten Betriebssystem ausgestattet, das durch kontinuierliche Updates und strenge Zugriffskontrollen optimal geschützt ist.

Darüber hinaus laufen die Applikationen auf den Edge Devices in isolierten Containern. Diese Container bieten zusätzliche Flexibilität und Sicherheit, da sie unabhängig voneinander arbeiten und bei Bedarf schnell angepasst werden können. So bleibt das Gesamtsystem robust und zukunftssicher – perfekt für die Anforderungen der industriellen Produktion.

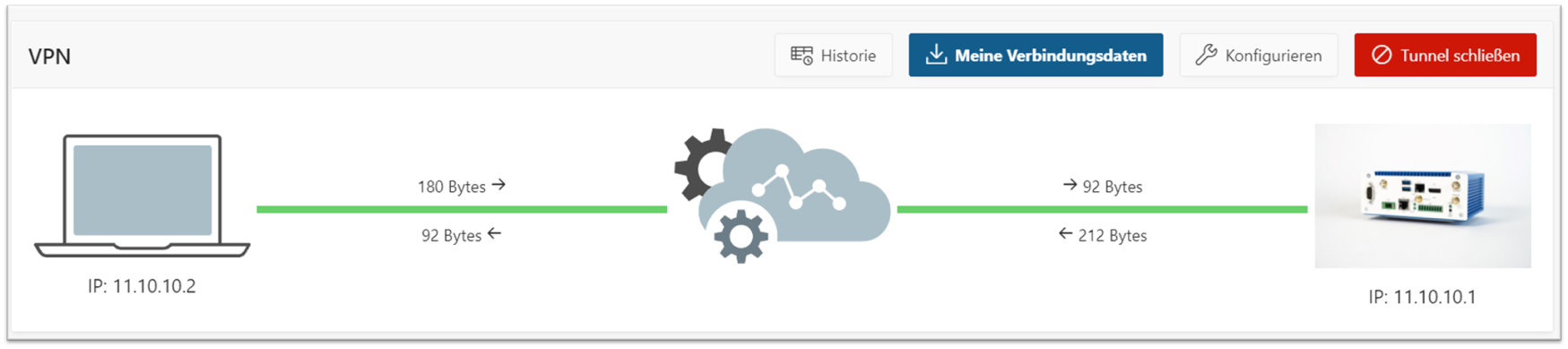

Remote Connectivity: Sicherer Fernzugriff und flexibles Datenmanagement

Die Digitalisierung der Produktion erfordert heute mehr Flexibilität denn je. Um Produktionsprozesse effizient zu steuern und Ausfallzeiten zu minimieren, ist es entscheidend, auch aus der Ferne auf Anlagen zugreifen zu können. Genau hier setzt unsere Lösung Remote Connectivity an. Damit ermöglichen wir den sicheren Fernzugriff auf Produktionsanlagen – jederzeit und überall. Über ein Virtual Private Network (VPN) wird eine verschlüsselte Verbindung zu den Edge Devices aufgebaut, so dass die Maschinen sicher überwacht und gewartet werden können. Das Edge Device fungiert dabei als VPN-Gateway und sorgt dafür, dass der Zugriff nicht nur flexibel, sondern auch sicher ist.

Die Hauptfunktionen im Überblick:

- Sichere Verbindungen zur Anlage: Durch die verschlüsselte VPN-Verbindung bleibt der Zugriff auf die Anlagen geschützt und zuverlässig.

- Zentrale Benutzerverwaltung: Die Steuerung der Benutzerrechte erfolgt über unsere Digitalisierungslösung. So stellen wir sicher, dass nur autorisierte Personen Zugriff auf die Anlagen erhalten.

- Flexibler Zugriff: Ob über Konsole oder Desktop – der Fernzugriff ermöglicht eine einfache Verwaltung und Wartung der Edge Devices, ohne vor Ort sein zu müssen.

Darüber hinaus bietet unsere Low-Code-Integrationslösung eine weitere leistungsfähige Möglichkeit zur Integration von IT-Systemen in die Produktionsumgebung. Die Schnittstellenintegrationslösung wurde speziell entwickelt, um eine nahtlose Verbindung zwischen verschiedenen Datenformaten, Protokollen und Schnittstellen zu ermöglichen. Es bietet ein umfangreiches Set an Modulen zur Konfiguration und Verwaltung von Datenflüssen.

Das sind die Hauptfunktionen der Integrationslösung:

- Grafische Konfiguration von Datenflüssen: Mit einem Low-Code-Ansatz, der Konfiguration statt Programmierung ermöglicht, können Datenflüsse einfach und visuell gestaltet werden.

- Verwendung vorgefertigter Komponenten: Vorhandene Komponenten können flexibel miteinander verknüpft werden, um individuelle Logiken für spezifische Produktionsanforderungen zu implementieren.

- Schnittstelle zur Datenerfassung und -auswertung: Eine auf einer REST-Schnittstelle basierende API ermöglicht die Bereitstellung von Daten für externe Berichtssysteme. Der Fokus liegt dabei auf der Überwachung von Prozessdaten.

Im Rahmen des HTEL-Förderprojektes wurden folgende Funktionalitäten erfolgreich implementiert:

- Portierung auf Linux: Das System läuft nun auf der Linux-Basis des Edge Device, was die Kompatibilität und Sicherheit erhöht.

- Containerlösung mit Docker: Die Anwendungen laufen isoliert in Docker-Containern, was zusätzliche Sicherheit und Flexibilität bietet.

Mit diesen Technologien schaffen wir eine zukunftsorientierte, sichere und effiziente Infrastruktur, die sowohl den direkten als auch den ferngesteuerten Zugriff auf HTEL-Produktionsanlagen ermöglicht.

2. Cloud-basiertes MES: Erweiterung des FabEagle® Next-Frameworks für die Produktionsteuerung

Unter dem Projektnamen FabEagle® Next-Frameworks wird im Rahmen des Förderprojekts das zentrale Ziel der Neuentwicklung eines Cloud-basierten MES verfolgt. Damit sollen die Anforderungen einer serviceorientierten Architektur (SOA) erfüllt und gleichzeitig eine flexible, skalierbare und sichere Lösung für die Produktionssteuerung bereitgestellt werden.

Eines der zentralen Elemente dieser neuen MES-Lösung ist das Nutzermanagement. In einer SOA-Umgebung laufen zahlreiche Services parallel, was die Verwaltung von Rechten und Zugriffssteuerungen zu einer besonderen Herausforderung macht. Um dies zu bewältigen, setzen wir zur sicheren Authentifizierung und effizienten Rechteverwaltung auf moderne Technologien wie OAuth und KeyCloak.

Zusätzlich wurden Langzeittests durchgeführt, um die Ausfallsicherheit des Demonstrators sicherzustellen:

- Durchführung von Langzeittests zur Bewertung der Systemstabilität

- Nachrichtensimulation für aussagekräftigere Testergebnisse

- Zentrale Auswertung von Logfiles zur Überwachung und Analyse des Systembetriebs

- Durchführung von Usability-Tests, um die Benutzerfreundlichkeit des Frameworks für Softwareentwickler:innen weiter zu verbessern

Ein Integrationstest mit einem Demokunden stellte sicher, dass die Datenübertragung fehlerfrei funktioniert, die Fehlerbehandlung korrekt abläuft und die Kompatibilität mit anderen Systemen gegeben ist.

Ein weiterer Meilenstein war die Laufzeitskalierung neuer Services. Hier standen die automatische Bereitstellung und Freigabe von Ressourcen sowie die Überwachung der Verfügbarkeit im Vordergrund, um eine kontinuierliche und effiziente Nutzung der IT-Infrastruktur sicherzustellen.

Docker und Docker Compose: Container effizient verwalten

Wir setzen auf Docker und Docker Compose – leistungsfähige Werkzeuge, die es ermöglichen, verschiedene Anwendungen in isolierten Containern zu betreiben. Ebenso können Konfigurationsparameter wie Port Mapping und Umgebungsvariablen definiert werden. Dies erleichtert die Bereitstellung und Skalierung der verschiedenen MES-Dienste erheblich.

Mit Docker Compose können komplexe Anwendungen aus mehreren Docker Containern schnell und einfach erstellt und konfiguriert werden. Der Low-Code-Ansatz ermöglicht es, alle Dienste aus Konfigurationsdateien heraus zu starten und zu verwalten, was insbesondere bei umfangreichen MES-Diensten von Vorteil ist.

3. Analyseplattform: Effiziente Datenaufbereitung und KI-gestützte Unterstützung

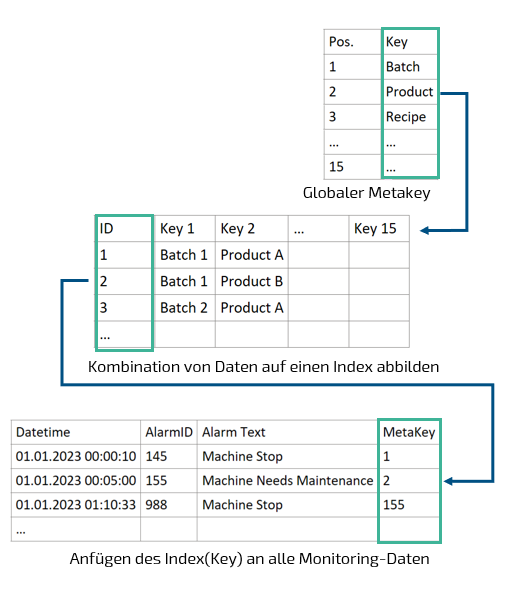

Ein wesentlicher Bestandteil unserer Entwicklungen im Rahmen des Projektes ist die Entwicklung einer Analyseplattform, bestehend aus einem Meta-Key-Konzept. Dieses Konzept soll es zukünftig ermöglichen, Produktions- und Prozessdaten effizient zu filtern und zu gruppieren, um daraus wertvolle Erkenntnisse zu gewinnen.

Meta-Key-Konzept: Strukturierte Datenanalyse für präzise Auswertungen

Das Meta-Key-Konzept ermöglicht die Definition von globalen Schlüsselwerten, mit denen Maschinen- und Prozessdaten gefiltert oder gruppiert werden können. Jedes Schlüsselset erzeugt einen eindeutigen Schlüssel, der den Monitoring-Daten (Alarme, Prozessdaten, Maschinenzustände etc.) zugeordnet wird. Dies bietet für die Datenanalyse zwei wesentliche Vorteile:

- Schlüsselwerte zum Filtern und Gruppieren: Maschinendaten können gezielt zugeordnet und nach vordefinierten Schlüsselwerten gefiltert oder gruppiert werden.

- Eindeutige Keys für präzise Analysen: Jede Kombination von Schlüsseln erzeugt einen eindeutigen Meta-Key, der für eine exakte Identifizierung und Kategorisierung der Daten sorgt.

Das Konzept soll dabei helfen die Analyse großer Datenmengen zu erleichtern. Außerdem trägt es wesentlich dazu bei, präzisere und aussagekräftigere Berichte zu erstellen, die zur Optimierung von Prozessen genutzt werden können.

KI-gestützter Dokumentationsbot: Schnelle Antworten durch intelligente Suche

Ein weiteres wichtiges Feature ist die Demonstrator-Entwicklung einer KI-gestützten Chat- und Suchfunktion, die Nutzerinnen und Nutzern einen schnellen und intuitiven Zugang zu spezifischen Fragen der Dokumentation bietet. Der KI-Dokumentationsbot durchsucht die vorhandene Dokumentation und liefert präzise Antworten auf Basis eines Large Language Models (LLM), das anhand umfangreicher Datensätzen trainiert wurde. Voraussetzung ist eine strukturierte Wissensdatenbank, die als Grundlage für das Training des Modells dient. Dazu müssen vorab Frage-Antwort-Paare definiert werden, um die häufigsten Fragen und Antworten abzudecken.

Das sind die Vorteile des KI-Dokumentationsbots:

- Schnellere Antworten: Nutzerinnen und Nutzer erhalten in kürzester Zeit relevante Informationen, ohne selbst die gesamte Dokumentation durchsuchen zu müssen.

- Effizientere Hilfe: Der Bot hilft gezielt bei Fragen, was den Support und die Zufriedenheit der Nutzer*innen deutlich erhöht.

- Einfache Nutzung: Nach der Eingabe von Fragen über die Suche liefert der Bot sofort eine passende Antwort.

Chat-Funktion: Kommunikation und Echtzeit-Unterstützung

Zusätzlich wurde eine Chat-Funktion implementiert, die eine direkte und unkomplizierte Kommunikation zwischen Nutzer*innen ermöglicht. Diese Funktion bietet nicht nur den Vorteil einer Echtzeit-Unterstützung, sondern fördert durch die Einrichtung von Diskussionsforen auch den Aufbau einer Community.

Durch die Kombination einer leistungsstarken Analyseplattform mit einer KI-basierten Chatlösung wollen wir in Zukunft eine moderne und effiziente Umgebung schaffen, die sowohl die Datenverarbeitung als auch die Benutzerunterstützung auf ein neues Niveau hebt.

Ausblick

Das Förderprojekt läuft noch bis Juni 2025 und die bisherigen erzielten Ergebnisse zeigen das Potenzial der entwickelten Technologien und Systeme. Auf einer großen Statuskonferenz im September 2024 präsentierten allen Projektpartner ihre bisherigen Fortschritte, tauschten Erfahrungen und definierten die nächsten Schritte. Diese regelmäßigen Treffen sind eine hervorragende Gelegenheit, den Wissens- und Technologietransfer zwischen den Partnern zu fördern und die gemeinsamen Ziele konsequent weiter zu verfolgen.

Bis zum Projektende lieg in den kommenden Monaten der Fokus auf der Weiterentwicklung und Optimierung des entwickelten Demosystems, um die Produktionsprozesse für Hochtemperatur-Elektrolyseure weiter zu industrialisieren.

Mit den HTEL-Produktionsanlagen und unserer digitalen Infrastruktur schaffen wir die Grundlage für eine klimafreundliche Energiezukunft im Gigawatt-Bereich. Sichere Vernetzung, moderne Cloud-basierte MES-Lösungen und intelligente Analyseplattformen ermöglichen eine effiziente und skalierbare Produktion von grünem Wasserstoff. Unser Engagement im Projekt H2Giga zeigt, dass die Industrialisierung dieser Schlüsseltechnologie nicht nur möglich, sondern ein wichtiger Schritt in eine emissionsfreie Zukunft ist.

Partner:

Sunfire GmbH

DECHEMA Forschungsinstitut - DFI

DBI Gas -und Umwelttechnik GmbH

TU Freiberg - Technische Mechanik - Festkörpermechanik

IMK automotive GmbH

Xenon Automatisierungstechnik GmbH

SMA Solar Technology GmbH (nachträglich beigetreten)