Stellen Sie sich vor, Sie stehen an einem beeindruckenden Projektstandort, umgeben von hochmodernen Anlagen und Technologien, die darauf warten, ihr volles Potenzial zu entfalten. Die Uhr tickt, die Erwartungen sind hoch und Sie sind der Schlüssel für einen reibungslosen Ablauf. Aber wie können Sie sicherstellen, dass die SATs effizient durchgeführt werden? Wie können Sie Zeit sparen, Kosten senken und gleichzeitig eine hohe Qualität gewährleisten?

In diesem Blogpost werden die größten Herausforderungen bei der Durchführung von Site Acceptance Tests diskutiert und eine dreistufiger Lösungsansatz vorgestellt, der Ihnen ungeahnte Potenziale eröffnet und so die Gesamteffizienz Ihrer Inbetriebnahmen steigert.

Die Schlüsselrolle des Site Acceptance Tests (SATs) im Maschinen- und Anlagenbau

Im Maschinen- und Anlagenbau spielt die ordnungsgemäße Inbetriebnahme eine große Rolle. SATs bieten die Möglichkeit, die Funktionalität und Leistungsfähigkeit von Maschinen und Anlagen vor Ort zu überprüfen. Sie stellen sicher, dass alle Komponenten korrekt installiert und miteinander verbunden sind, dass die elektrischen und mechanischen Verbindungen ordnungsgemäß funktionieren und die Maschinen sicher und effizient betrieben werden können. Neben der Qualitätssicherung dienen SATs auch der rechtlichen und vertraglichen Absicherung. Sie dienen als Nachweis, dass die Anlagen den vereinbarten Spezifikationen entsprechen und alle erforderlichen Tests und Prüfungen erfolgreich durchlaufen haben.

Die formalen Tests können von Software ("Smoke-Test") bis zu Leistungstests eines kompletten Systems, einer Maschine oder einzelner Komponenten unter realen Prozessbedingungen reichen. Abnahmekriterien dienen als Referenzpunkte bei der Durchführung und definieren die erforderlichen Standards, die erfüllt werden müssen, um den SAT erfolgreich abzuschließen.

Was ist der Unterschied zwischen FAT (Factory Acceptance Test) und SAT (Site Acceptance Test)?

Es ist üblich, dass einem Site Acceptance Test ein Factory Acceptance Test vorausgeht. Beide Tests haben das Ziel, die Maschinenspezifikationen mit den Kundenanforderungen abzugleichen und durch verschiedene Testverfahren zu überprüfen. Die Testverfahren und Prozessschritte können sich teilweise 1 zu 1 wiederholen.

Der Hauptunterschied zwischen FAT und SAT liegt jedoch am Durchführungsort und dem Zeitpunkt des Tests. Der FAT wird in der Fabrik durchgeführt, bevor die Maschinen und Anlagen an den Kunden geliefert werden, während der SAT am Standort des Kunden bzw. Anlagenbetreibers im endgültigen Einsatzgebiet der Maschine durchgeführt wird, nachdem die Installation abgeschlossen ist. Für einige Prüfungen sind reale Produktions- und Prozessparameter erforderlich, die vom Hersteller nicht rekonstruiert werden können. Typische Überprüfungen sind:

- Visuelle Kontrolle: Jeder Lieferprozess ist mit gewissen Risiken verbunden, z.B. können bestimmte Komponenten verloren gehen, Beschädigungen oder Verformungen durch unsachgemäße Handhabung oder Umwelteinflüsse auftreten, die eine visuelle Kontrolle vor Ort beim Kunden unabdingbar machen. Darüber hinaus wird sichergestellt, dass alle Bauteile, Komponenten und Dokumentationen (z.B. Handbücher, Ersatzteillisten, Datenblätter sowie CE-Konformitätserklärungen und andere Zertifikate) vorliegen.

- Umweltbedingungen: Reale Umweltbedingungen (Temperatur, Luftfeuchte, Druck, etc.) des tatsächlichen Produktionsprozesses herzustellen, können vom Maschinenhersteller nur bedingt geschaffen werden. Hier ist es in der Regel sinnvoll auf die Bedingungen und das Domänenwissen des Betreibers vor Ort zurückzugreifen, um verlässliche Testergebnisse zu erhalten.

- Elektrische Verkabelungen und Sicherheitssysteme: Sowohl die elektrische Verkabelung als auch die Sicherheitssysteme wie Not-Aus-Schalter und Schutzvorrichtungen müssen nach der Installation der Maschine ausreichend überprüft werden, um Motor- und Spannungsüberlastungen zu vermeiden.

- Maschinenstruktur und Fundament: Hierbei werden die Struktur der Maschine selbst sowie das Fundament, auf dem sie steht, auf ihre Stabilität untersucht, um Vibrationen zu vermeiden. Maschinenmodule und Subsysteme müssen aufeinander abgestimmt sein. Außerdem wird das Rohrleitungssystem auf Leckagen und unsachgemäße Anschlüsse überprüft.

Die Bedeutung klar definierter Akzeptanz- und Abnahmekriterien

Die Abnahmekriterien der SATs können vielfältig sein und werden im Voraus vereinbart. Die Details sind oft sehr unterschiedlich und reichen von einem einfachen "muss funktionieren" bis hin zu umfangreichen vertraglichen Bedingungen, die sorgfältig zwischen dem Kunden und dem Hersteller ausgehandelt wurden. Es ist nicht ungewöhnlich, dass der Hersteller eine Reihe bewährter Qualitäts- und Produktkriterien vorschlägt, von denen einige durch gesetzliche Vorschriften und einschlägige Normen zwingend vorgeschrieben sind, während andere auf Wunsch des Kunden geändert werden können. Diese Kriterien unterscheiden sich von Branche zu Branche. Beispiele für Akzeptanz- und Abnahmekriterien können sein:

Produktivität

- Durchsatz (Anzahl der produzierten Einheiten pro Stunde)

- Verfügbarkeit (Betriebszeit, Betriebszeitauslastung, MTBF)

- Gesamteffizienz der Anlagen (OEE)

- Anzahl der erfolgreichen Transporte von Wafern innerhalb einer Zeitspanne ohne Absprachen oder menschliches Eingreifen

- Laufleistung

- Zyklen pro Minute oder Gesamtzahl der Zyklen

- Format- oder Produktwechsel innerhalb einer Zeitspanne

Qualität

- Prozessqualität und Prozessspezifikation

- Homogenität einer Beschichtung, Beschichtungsdicke

- Ausbeute (IO vs. NIO oder Qualitäts-Taktzeit)

- Bonus-Malus-Regelung

Kosten

- Menge der Verbrauchsmaterialien (Gase und Chemikalien)

- Menge der Betriebsstoffe

- Zeit bis zum Betrieb (Ramp-up-Verkürzung, vorzeitige Lieferung)

In welcher Phase des Maschinenlebenszyklus ist der SAT angesiedelt und welche Bedeutung hat er für die Maschinenhersteller?

Angesichts des komplexen Lebenszyklus einer Maschine oder Anlage, dessen Phasen eng miteinander verbunden sind und aufeinander aufbauen, ist der SAT während der Inbetriebnahmephase ein integraler Bestandteil für den später erfolgreichen Betrieb.

Diese Phase steht und fällt mit dem reibungslosen Ablauf des Prozesses beim Kunden vor Ort. Wie ein erfahrener Inbetriebnahmeingenieur von Meyer Burger Industries einmal sagte: "Man weiß, dass die SAT ein Erfolg war, wenn man keine Überraschungen erleben musste". Mit anderen Worten: Eine gute Planung und Vorbereitung ist der Schlüssel zu einem erfolgreichen SAT.

Dem SAT kommt eine besondere Bedeutung zu, da er sowohl die Effektivität als auch die Leistung der bestellten Maschine in der realen Umgebung nachweist, die in Datenblättern, Testprotokollen und endlosen Spezifikationsdiskussionen zwischen Hersteller und Betreiber ausgehandelt wurden. Nicht zuletzt ist dies auch der Zeitpunkt, an dem sich die Entwicklungskosten und die investierte Arbeitszeit finanziell auszahlen. Denn eine erfolgreiche Inbetriebnahme und Abnahme bedeutet gleichzeitig auch die Übergabe der Maschine an den Kunden, womit die Schlusszahlungen fällig werden. Daher ist die Phase der Inbetriebnahme für den Hersteller der wichtigste Meilenstein im gesamten Lebenszyklus der Anlage.

Größte Herausforderungen

Der Weg dorthin ist jedoch steinig, denn die Durchführung eines SAT kann mit verschiedenen Herausforderungen verbunden sein.

a) Treiber: Kosten und Zeit

Die wichtigsten Faktoren bei der Abnahmeprüfung vor Ort sind Kosten und Zeit. Diese beiden sind miteinander verknüpft: Das heißt, je länger es dauert, bis die Endabnahme durch den Kunden erfolgt, desto länger dauert es, bis die Endabrechnung erfolgt und die Garantiezeit beginnt. Der Grund dafür ist, dass bis zur Endabnahme der Maschine bzw. Anlage der Hersteller immer noch der Eigentümer ist und die volle Verantwortung trägt. Ebenso ist das Personal über einen langen Zeitraum für das Projekt verantwortlich und kann nicht zum nächsten anstehenden Projekt übergehen.

b) Engpässe: Ineffizienz und fehlende Kriterien

Die größten Engpässe des SAT sind das Fehlen effizienter Verfahren und klar vereinbarter Kriterien. Da in der Regel mehrere Parteien und Abteilungen beteiligt sind und unterschiedliche Interessen aufeinandertreffen, müssen diese in Einklang gebracht werden.

Dies beginnt beim Projektleiter in der Zentrale, der immer und zu jederzeit über alle Aktivitäten und Hürden informiert sein muss. Er ist verantwortlich für die kosten- und zeiteffiziente Koordination des Vor-Ort-Personals mit den erforderlichen Fähigkeiten wie Mechaniker, Inbetriebnahme-Experten, Bediener, Service-Ingenieure und Anwendungstechniker. Dieses Personal ist in der Regel vor Ort ansässig, steht aber nicht unbedingt auf der Gehaltsliste des Herstellers, sondern ist Mitarbeiter von Partnern oder Dienstleistern. Auch wenn sie gut ausgebildet und erfahren sind, können unvorhergesehene Ereignisse, mangelhafte Vorbereitungen wie fehlende Teile und Lieferungen oder Vertragslücken zu Ineffizienzen, Rückschlägen und Terminverzögerungen führen. Dies wiederum bedeutet, dass das Personal vor Ort Reisezeit, Qualifikation und vertraglich vereinbarte Stunden verliert, was die Projektkosten noch weiter in die Höhe treibt.

Darüber hinaus ist eine kontinuierliche und transparente Kommunikation mit dem Kunden erforderlich, was aufgrund der Vielzahl der Beteiligten eine echte Herausforderung darstellt. Insbesondere dann, wenn die Aktivitäten nicht gründlich und zentral verfolgt und dokumentiert werden bzw. jederzeit zugänglich sind. Nicht zuletzt ist ein komplexes, ineffizientes und für die Beteiligten intransparentes Abnahmeverfahren ein weiterer Grund für Kosten und Zeitaufwand in der Installations- und Inbetriebnahme sowie bei der Abnahme durch den Kunden.

c) Konsequenzen: Geringe Abnahmerate und verzögerter Cashflow

Alle genannten Engpässe erschweren den Abschluss von Projekten und verhindern den zwingend notwendigen Einnahmenfluss. Mit anderen Worten: Zeitprobleme führen unweigerlich zu höheren Kosten, die die Gewinnspanne aufzehren. Zusammenfassend lässt sich sagen, dass die beiden wichtigsten Folgen der Verzögerung bei den SATs eine geringe Abnahmerate und verzögerte Einnahmen aufgrund von Zeitproblemen sind, die beide für neue Investitionen, Entwicklungen und die Durchführung neuer Projekte benötigt werden.

Wie können diese Herausforderungen nachhaltig gelöst werden?

Diese Herausforderungen sind kein Einzelfall, sondern gelten grundsätzlich für jedes (inter)nationale Projekt im Maschinenbau, das eine Abnahme erfordert.

Die meisten Aktivitäten sind wiederholbar und erfordern lediglich Transparenz, eine zentrale Dokumentation, ständige Verfügbarkeit von aktuellen Informationen für alle Beteiligten, Flexibilität bei Änderungen und nicht zuletzt ein einfaches und intuitives Bedienkonzept, um alle Aktivitäten zu organisieren und termingerecht durchzuführen. Diese Herausforderungen wurden von Kunden aus dem Maschinen- und Anlagenbau immer wieder angesprochen. Wir wussten, dass es eine Lösung für dieses Problem geben muss.

Die Lösung

Die Kontron AIS hat einen dreistufigen Ansatz auf Basis der Digitalisierungslösung EquipmentCloud® für den Service und After-Sales im Maschinen- und Anlagenbau entwickelt, der die Effizienz der Inbetriebnahme deutlich steigert. Die große Stärke der EquipmentCloud® liegt darin, dass sie eine herstellerunabhängige Plattform für den Informationsaustausch mit verschiedenen Parteien bietet und eine einfache Zusammenarbeit ermöglicht. Durch die Einbindung aller Beteiligten wie Maschinenlieferant, Servicepersonal, Kunde und Projektleiter in der SAT-Phase und die häufige Einspeisung von Informationen wird der gesamte Prozess von Anfang an sehr transparent und effizient gestaltet. Eine weitere Stärke liegt in den skalierbaren und frei wählbaren Modulen, die einerseits die Umsetzung unterschiedlicher Use Cases ermöglichen und andererseits perfekt aufeinander abgestimmt sind.

Der in der in der EquipmentCloud® eingebettete dreistufige Ansatz ist die Grundlage für die Erschließung dieser Potenziale:

1) Transparenz schaffen

Kennzeichnend für den Maschinen- und Anlagenbau ist, dass Maschinen und Systeme global verteilt sind, zum Teil standardisiert, häufig aber auch mit hohem Variantenanteil oder Kundenspezifikation. Hinzukommt, dass sie aus verketteten Modulen und Komponenten bestehen. Jeder Bestandteil erfordert demzufolge ein vielseitiges und tiefes Fach- und Prozesswissen der Inbetriebnehmer und Projektleiter. Es liegt daher auf der Hand, dass es nur von Vorteil sein kann, Wissen zu demokratisieren und allen Beteiligten zur Verfügung zu stellen. Voraussetzung dafür ist, dass das Wissen gut strukturiert und leicht auffindbar ist. Die Equipment-Hierarchie innerhalb der EquipmentCloud® ist das Schlüsselelement, um diese Transparenz herzustellen. Mit ihr können Informationen sowohl entlang einer einzelnen Maschine, eines Maschinentyps als auch auf höheren Hierarchieebenen wie z.B. Land, Kunde oder Niederlassung organisiert oder gebündelt werden.

Darüber hinaus bietet das Modul EquipmentHub eine zentralisierte Konfiguration aller Maschinen durch eine umfassende Stammdaten-, Gruppen- und Komponentenverwaltung.

Die Kombination aus Workflows- und OpenIssues-Modul dient als drittes Element für mehr Transparenz. Mit Hilfe von Checklisten wird Ordnung und Struktur in die SAT gebracht, gleichzeitig können abweichende Akzeptanzkriterien sofort während der Durchführung festgehalten werden. Die daraus resultierenden Aufgaben können umfassend dokumentiert werden (Beschreibung, Bilder, Anhängen von Bildern und Dokumenten) und der entsprechende Status, die Priorität und die Deadline sowie die Verantwortlichkeit direkt zugeordnet werden. Die integrierte Abonnementfunktion ermöglicht es, alle Projektbeteiligte bzw. -interessierte über Abweichungen und Änderungen zu informieren und Informationsverluste zu vermeiden.

Das Monitoring-Modul sorgt abschließend für Transparenz hinsichtlich der kontinuierlichen Analyse von relevanten KPIs und Prozesswerte, auf die sich Hersteller und Kunde geeinigt haben. Dies stellt nach der Installation das Herzstück und damit die anspruchsvollste Aufgabe des Inbetriebnahmeprozesses dar: die Endabnahme. In dieser Phase müssen die entscheidenden KPIs wie Uptime, Durchsatz und Output der Maschinen nachgewiesen werden. Was oft über Stunden und Wochen manuell verfolgt wird und zu langwierigen Interpretationsdiskussionen führt, kann mit dem Monitoring-Modul einfach und sofort für alle Beteiligten nach einem einheitlichen Standard für alle relevanten Maschinendaten (Maschinenstatus, Alarme, Durchsatz) und Kennzahlen visualisiert werden. So wird nicht nur der Entscheidungsprozess beschleunigt, sondern auch ein verzögerter SAT vermieden. Jeglicher Zweifel an den Kennzahlen ist damit sofort aus dem Weg geräumt, da eine kohärente Datenerfassung bis hin zu Prozessevaluation und Maschinenvergleichen über verschiedene Standorte hinweg möglich ist. Manuelle Aufzeichnungen und Auswertungen entfallen vollständig.

2) Digitale Prozessroutinen implementieren

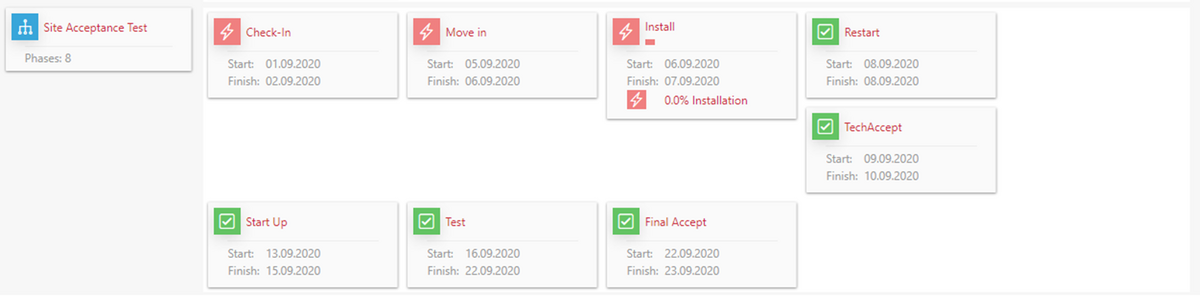

Um bestehende Arbeitsabläufe zu digitalisieren, wird vorausgesetzt, dass die Software bestehende Prozesse individualisiert und flexibel abbilden kann. Das Modul Workflows ermöglicht dies durch ein praktisches Taskboard-Design, mit dem komplexe und mehrstufige Prozesse mittels Meilensteinen (Phasen), Checklisten und Aufgabengruppen aufgebaut werden.

Jede einzelne Phase und jede Checkliste ist dabei mit einem Status versehen, so dass das Inbetriebnahme-Team und die Projektleitung jederzeit den aktuellen Status einsehen kann, ohne dafür Meetings oder Rücksprachen mit den Kollegen am Standort halten zu müssen. Es gibt einen weiteren Vorteil: Parallel oder zeitgleich abzuarbeitende Phasen werden getrennt erfasst. So wird vermieden, dass sich Mitarbeiter in Quere kommen und dies auch zeitlich festgehalten werden kann. Da das Timing oft entscheidend ist, hilft die gegenseitige Abstimmung, Zeit zu sparen und das Projekt reibungslos voranzubringen.

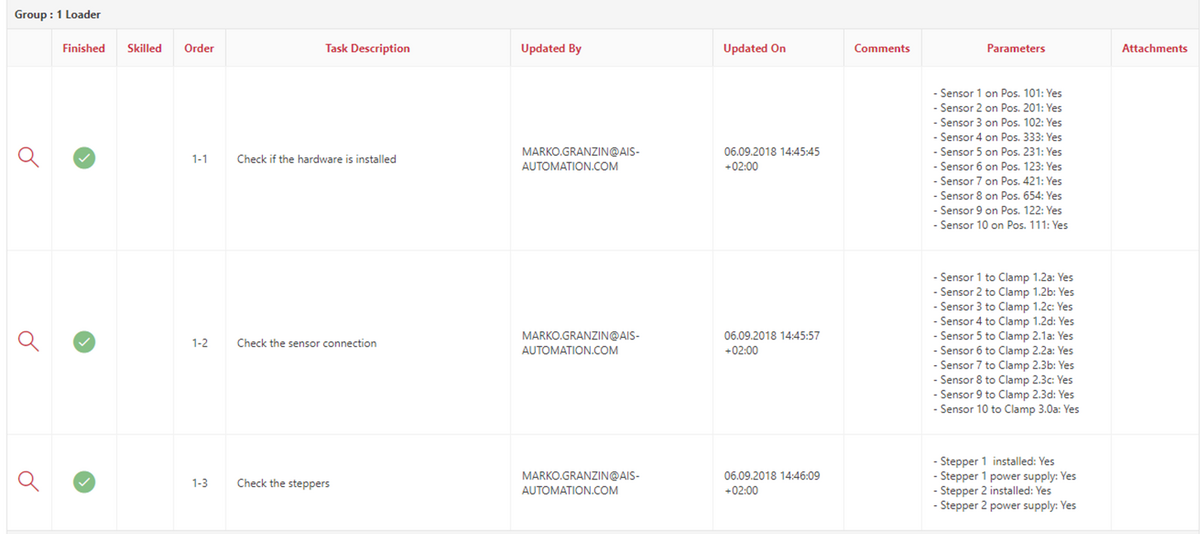

Die Checklisten bieten darüber hinaus eine hohe Granularität, so dass einzelne Aufgaben mit spezifischen Parametern versehen werden können, die vom Servicepersonal nach Vorgabe auszufüllen sind. Diese reichen von der Eingabe von Messparametern, Datum oder Text bis hin zum Hochladen von Schnappschüssen oder Dokumenten. Das hat den Vorteil, dass klar ist, was überprüft werden muss, dass nichts vergessen wird und dass direktes Feedback zum Fortschritt einzusehen ist. Damit wird den Bedienern, Servicetechnikern und Inbetriebnehmern Sicherheit bei der Durchführung gegeben und Transparenz über alle SAT-Aktivitäten geschaffen. Darüber hinaus wirken sich diese vordefinierten Aktivitäten positiv auf die späteren Abnahmekriterien aus.

3) Dokumentation vereinfachen

Der letzte Schritt nach der Implementierung der Prozessroutine ist die Sicherstellung einer konsistenten Dokumentation während des gesamten SAT.

Dabei ist es einfach und hilfreich, Dokumente und Akzeptanzergebnisse an einem Ort zu speichern und zu verwalten. Das eDocs-Modul unterstützt dabei eine Vielzahl von Formaten wie .pdf, .doc, .xlsm, .zip oder html, die als Ordner, Einzeldokumente oder verknüpft mit der jeweilig zutreffenden Maschine oder Hierarchie gemappt werden können. So haben Hersteller und alle Beteiligten die für die Endabnahme relevanten Dokumente immer zur Hand. Zwischenergebnisse der Abnahmekriterien können gespeichert, ausgefüllte Checklisten abgelegt oder benötigte Datenblätter, Handbücher oder Installationsanweisungen abgerufen werden. Auf diese Weise wird die Dokumentation zu einer einfachen und komfortablen Aufgabe, die für Projektleiter, Inbetriebnehmer, Monteure, Servicetechniker und Kunden nicht länger einen Engpass darstellt. Darüber hinaus, und das ist für einen Maschinen- und Anlagenbauer das Wichtigste, kann die Akzeptanz der SATs im Allgemeinen durch den Endkunden erheblich gesteigert werden, wenn alle Informationen, die während des Lebenszyklus bereitgestellt werden, konsequent zum Zeitpunkt des Auftretens und der Erstellung erfasst und dokumentiert werden, nicht erst Wochen später. Das macht die Dokumentation zu einem so wichtigen Teil des SAT-Prozesses.

Der dargestellte dreistufige Ansatz bietet im Zusammenspiel mit den verschiedenen Modulen der EquipmentCloud® einen enormen Mehrwert für die erfolgreiche Durchführung eines SAT. Entscheidend ist jedoch, wie Maschinen- und Anlagenbauer langfristig davon profitieren können: Wie kann die EquipmentCloud® also die Gesamteffizienz der Inbetriebnahme steigern?

Einige der größten Potentiale:

- Prozessoptimierung: Beschleunigung von Testverfahren um bis zu 50 %

- Zeitersparnis: Reduzierung der Dauer der gesamten SATs von der Anlieferung bis zur Endabnahme um bis zu 40 %.

- Kostenreduzierung: Reduzierung der Vor-Ort-Kosten für Serviceingenieure, Projektmanager und Prozessspezialisten

- Verbesserung der Produkt- und Servicequalität

Eine zentralisierte und cloudbasierte Digitalisierungslösung, die den Zugriff mit jedem mobilen Gerät von überall auf der Welt ermöglicht, löst solche Barrieren auf und verbindet Menschen, Geräte und Systeme intelligent und intuitiv. Systemgestützte Durchführung, garantierte Prozesstreue und aktuelle Informationen sind weitere Gründe, die SATs beschleunigen. Organisatoren profitieren nach erfolgreicher Implementierung von Routinen, einer Hierarchiestruktur, diskreter Rollendefinition im Team und dem Testen des Use Cases von einmal gepflegten Inhalten durch reduzierte Aufwände und Interoperabilität über alle genutzten Module hinweg.

Eine insgesamt verbesserte Kundenzufriedenheit, enorme Ressourcen- und Kosteneinsparungen sind das unmittelbare Ergebnis einer effizienteren Inbetriebnahme und erfolgreicher Site Acceptance Tests.

Möchten Sie erfahren, wie andere Maschinen- und Anlagenbauer SATs erfolgreich durchführen? Dann lesen Sie folgende Success Story unseres Kunden Fabmatics!